- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

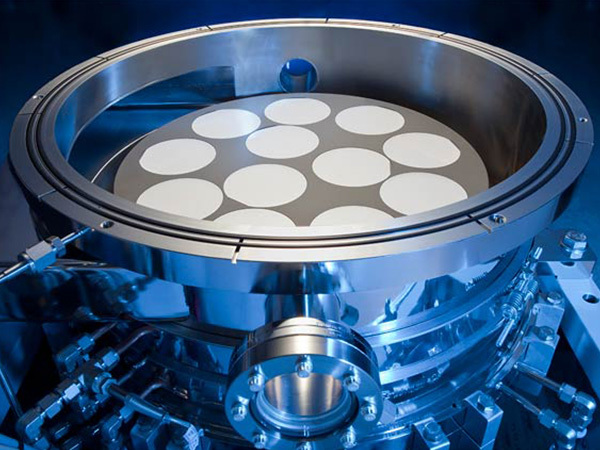

Susceptor planetario MOCVD para semiconductores

Semicorex es un nombre confiable en la industria de los semiconductores que ofrece susceptores planetarios MOCVD para semiconductores de alta calidad. Nuestro producto está diseñado para satisfacer las necesidades específicas de los fabricantes de semiconductores que buscan un portador que pueda ofrecer un rendimiento, estabilidad y durabilidad excelentes. Contáctenos hoy para obtener más información sobre nuestro producto y cómo podemos ayudarlo con sus necesidades de fabricación de semiconductores.

Enviar Consulta

Nuestro susceptor planetario MOCVD para semiconductores presenta resistencia a la oxidación a altas temperaturas, lo que garantiza su estabilidad a altas temperaturas de hasta 1600 °C. También es muy puro, elaborado mediante deposición química de vapor CVD en condiciones de cloración a alta temperatura, lo que garantiza la uniformidad y consistencia del producto, un perfil térmico uniforme y un patrón de flujo de gas laminar.

Contáctenos hoy para obtener más información sobre nuestro susceptor planetario MOCVD para semiconductores.

Parámetros del susceptor planetario MOCVD para semiconductores

|

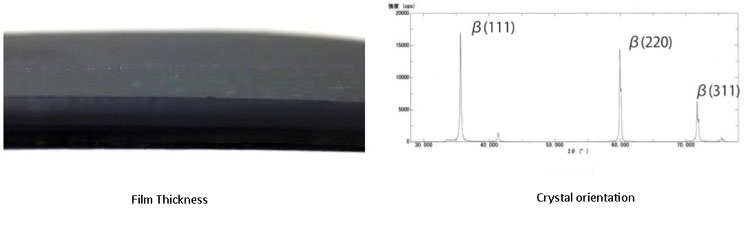

Especificaciones principales del recubrimiento CVD-SIC |

||

|

Propiedades de SiC-CVD |

||

|

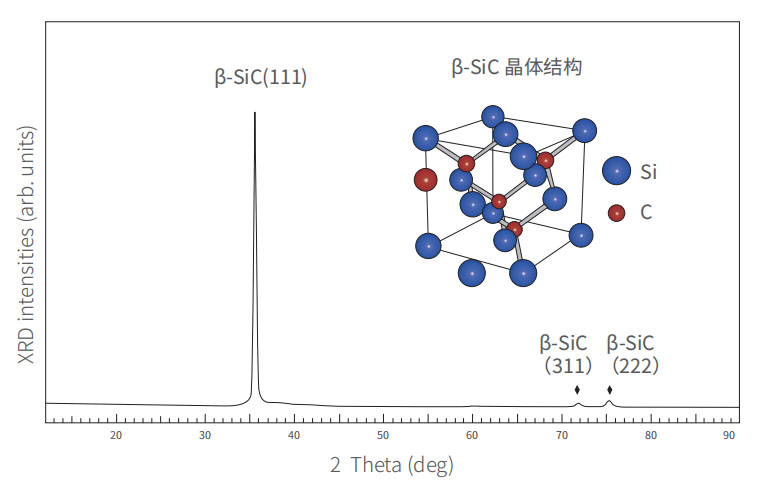

Estructura cristalina |

Fase β de la FCC |

|

|

Densidad |

gramos/cm³ |

3.21 |

|

Dureza |

Dureza Vickers |

2500 |

|

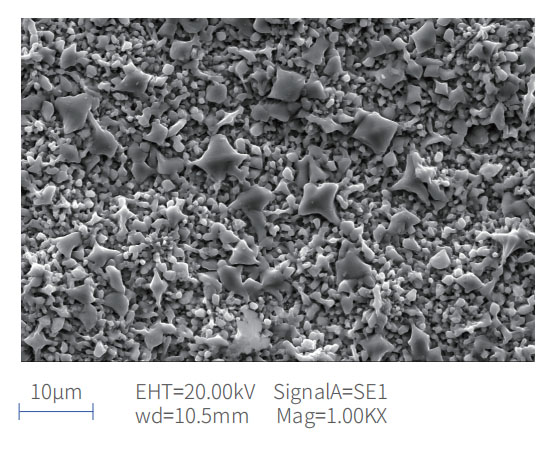

Tamaño de grano |

µm |

2~10 |

|

Pureza química |

% |

99.99995 |

|

Capacidad calorífica |

J kg-1 K-1 |

640 |

|

Temperatura de sublimación |

℃ |

2700 |

|

Fuerza flexural |

MPa (RT 4 puntos) |

415 |

|

Módulo de Young |

Gpa (curvatura de 4 puntos, 1300 ℃) |

430 |

|

Expansión Térmica (C.T.E) |

10-6K-1 |

4.5 |

|

Conductividad térmica |

(W/mK) |

300 |

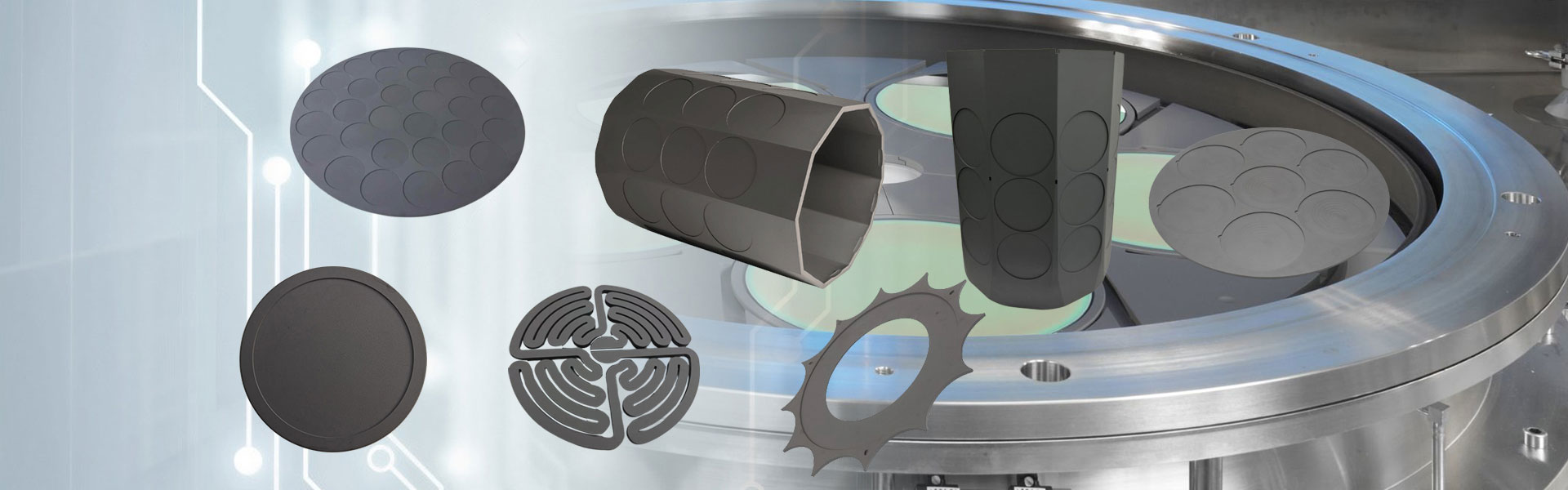

Características del susceptor de grafito recubierto de SiC para MOCVD

- Evite que se despegue y garantice el recubrimiento en toda la superficie.

Resistencia a la oxidación a altas temperaturas: estable a altas temperaturas de hasta 1600 °C

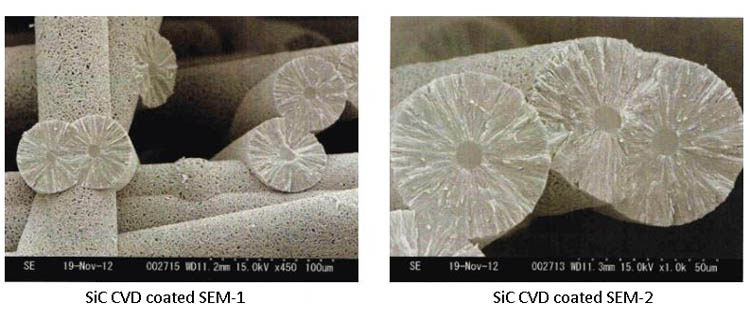

Alta pureza: elaborado mediante deposición química de vapor CVD en condiciones de cloración a alta temperatura.

Resistencia a la corrosión: alta dureza, superficie densa y partículas finas.

Resistencia a la corrosión: ácidos, álcalis, sal y reactivos orgánicos.

- Lograr el mejor patrón de flujo de gas laminar

- Garantizar la uniformidad del perfil térmico.

- Prevenir cualquier contaminación o difusión de impurezas.

![]()