- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

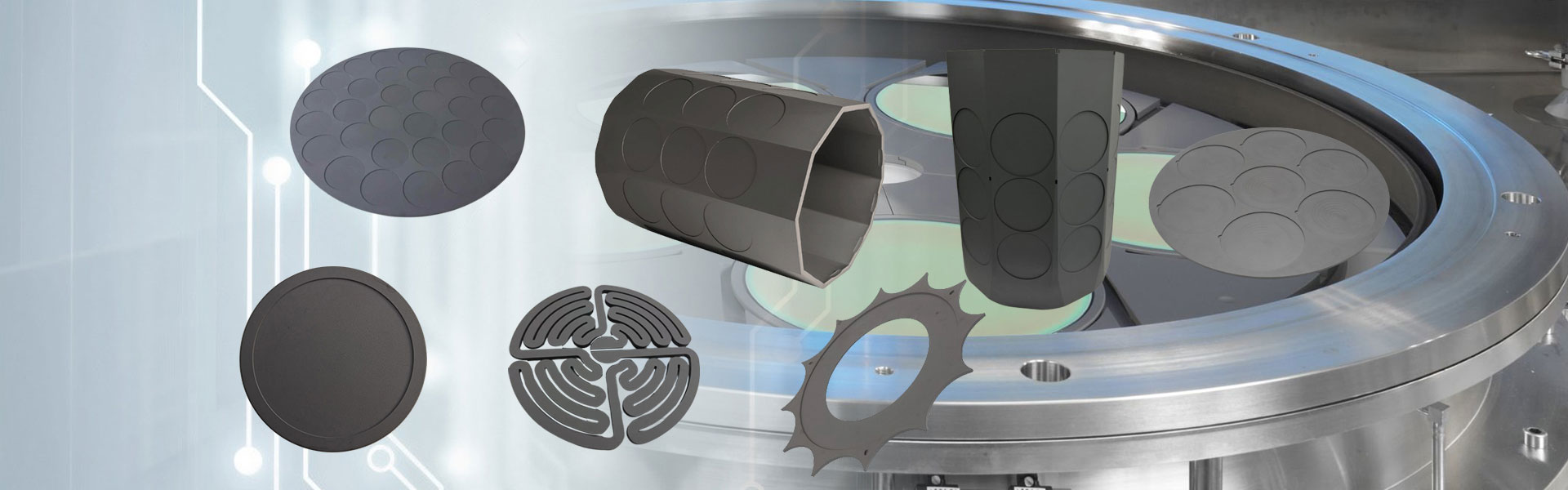

Cabezal de ducha de silicona de cristal único

El cabezal de ducha de silicio monocristalino, conocido como cabezal rociador de gas o placa de distribución de gas, es un dispositivo de distribución de gas ampliamente utilizado en procesos de fabricación de semiconductores para pasos clave del proceso, como limpieza, grabado y deposición. El cabezal de ducha de silicio monocristalino rentable y de alta calidad es esencial para mejorar la precisión y la calidad de la fabricación de chips en la industria de semiconductores.

Enviar Consulta

Silicio monocristalino Semicorexcabezal de duchamuestra una resistencia a la corrosión excepcional, un bajo coeficiente de expansión y una excelente conductividad térmica. Al adaptarse con firmeza a las duras condiciones de alta temperatura, alta corrosividad y alto vacío en la fabricación de semiconductores, exhibe una tolerancia excepcional a los gases de proceso, como los gases de grabado y deposición. Por lo tanto, el cabezal de ducha de silicio monocristalino se usa ampliamente en procesos de limpieza de semiconductores, procesos de oxidación, procesos de deposición y procesos de grabado.

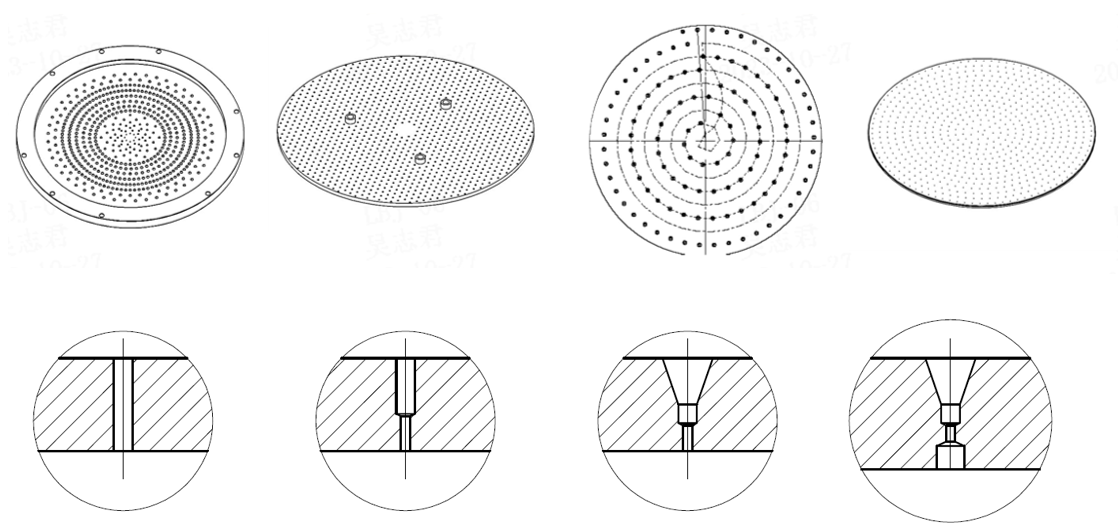

Semicorex emplea técnicas avanzadas de tratamiento de superficies para garantizar que la superficie del cabezal de ducha de silicio monocristal tenga una planitud y suavidad extremadamente altas. Mientras tanto, basándose en el diseño estandarizado de la estructura del canal y la ruta del gas, la superficie del cabezal de ducha de silicio monocristalino está distribuida uniformemente con muchos poros del mismo diámetro (el diámetro mínimo puede alcanzar los 0,2 milímetros). La tolerancia del diámetro de poro del cabezal de ducha de silicio monocristalino se controla con precisión a nivel micrométrico, y la pared interna del poro debe ser lisa y libre de rebabas, lo que garantiza la precisión de la distribución y la uniformidad del gas de proceso desde los aspectos estructurales y de proceso.

Semicorex ofrece servicios de personalización expertos para satisfacer las diversas necesidades de los clientes. De acuerdo con las diversas necesidades de sus clientes, puede personalizar soluciones de apariencia para adaptarse a las dimensiones y forma de sus cámaras de reacción. El diseño optimizado permite que las obleas hagan un contacto total y constante con el gas de proceso durante todo el proceso de reacción, garantizando que el gas se disperse uniformemente por toda la cámara de reacción. En última instancia, esto mejora la eficiencia de la producción y la calidad del producto.