- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

método czochralski

2025-01-10

Obleasse cortan a partir de varillas de cristal, que se producen a partir de materiales intrínsecos policristalinos y puros sin dopar. El proceso de transformar material policristalino en monocristales mediante fusión y recristalización se conoce como crecimiento cristalino. Actualmente, se emplean dos métodos principales para este proceso: el método Czochralski y el método de fusión por zonas. Entre estos, el método Czochralski (a menudo denominado método CZ) es el más importante para cultivar monocristales a partir de masas fundidas. De hecho, más del 85% del silicio monocristalino se produce mediante el método Czochralski.

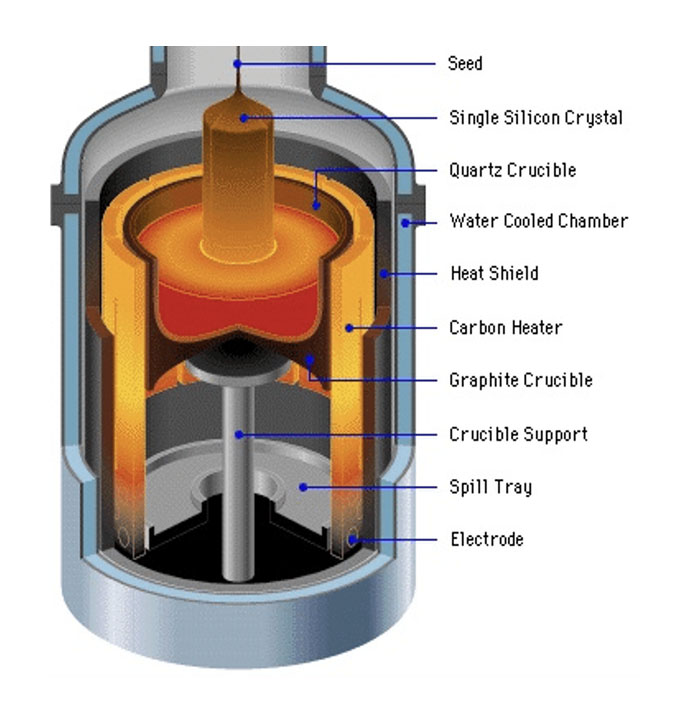

El método Czochralski implica calentar y fundir materiales de silicio policristalino de alta pureza hasta alcanzar un estado líquido en alto vacío o en una atmósfera de gas inerte, seguido de una recristalización para formar silicio monocristalino. El equipo necesario para este proceso incluye un horno monocristalino Czochralski, el cual consta de un cuerpo de horno, un sistema de transmisión mecánica, un sistema de control de temperatura y un sistema de transmisión de gas. El diseño del horno garantiza una distribución uniforme de la temperatura y una disipación eficaz del calor. El sistema de transmisión mecánica gestiona el movimiento del crisol y del cristal semilla, mientras que el sistema de calentamiento funde el polisilicio utilizando una bobina de alta frecuencia o un calentador de resistencia. El sistema de transmisión de gas es responsable de crear un vacío y llenar la cámara con gas inerte para evitar la oxidación de la solución de silicio, con un nivel de vacío requerido por debajo de 5 Torr y una pureza del gas inerte de al menos 99,9999%.

La pureza de la varilla de cristal es fundamental, ya que influye significativamente en la calidad de la oblea resultante. Por lo tanto, es esencial mantener una alta pureza durante el crecimiento de monocristales.

El crecimiento de cristales implica el uso de silicio monocristalino con una orientación cristalina específica como cristal semilla inicial para cultivar lingotes de silicio. El lingote de silicio resultante "heredará" las características estructurales (orientación del cristal) del cristal semilla. Para garantizar que el silicio fundido siga con precisión la estructura cristalina del cristal semilla y se expanda gradualmente hasta formar un gran lingote de silicio monocristalino, se deben controlar estrictamente las condiciones en la interfaz de contacto entre el silicio fundido y los cristales semilla de silicio monocristalino. Este proceso es facilitado por un horno de crecimiento monocristalino Czochralski (CZ).

Los pasos principales para cultivar silicio monocristalino mediante el método CZ son los siguientes:

Etapa de preparación:

1. Comience con silicio policristalino de alta pureza, luego tritúrelo y límpielo con una solución mixta de ácido fluorhídrico y ácido nítrico.

2. Pula el cristal semilla, asegurándose de que su orientación coincida con la dirección de crecimiento deseada del silicio monocristalino y que esté libre de defectos. Cualquier imperfección será "heredada" por el cristal en crecimiento.

3. Seleccione las impurezas que se agregarán al crisol para controlar el tipo de conductividad del cristal en crecimiento (ya sea tipo N o tipo P).

4. Enjuague todos los materiales limpios con agua desionizada de alta pureza hasta que estén neutros y luego séquelos.

Cargando el horno:

1. Coloque el polisilicio triturado en un crisol de cuarzo, asegure el cristal semilla, cúbralo, evacue el horno y llénelo con gas inerte.

Calentamiento y fusión de polisilicio:

1. Después de llenarlo con gas inerte, calentar y fundir el polisilicio en el crisol, normalmente a una temperatura de alrededor de 1420°C.

Etapa de crecimiento:

1. Esta etapa se conoce como "siembra". Baje la temperatura a ligeramente por debajo de 1420 °C para que el cristal semilla se coloque unos milímetros por encima de la superficie del líquido.

2. Precaliente el cristal semilla durante aproximadamente 2-3 minutos para lograr el equilibrio térmico entre el silicio fundido y el cristal semilla.

3. Después del precalentamiento, ponga el cristal semilla en contacto con la superficie de silicio fundido para completar el proceso de siembra.

Etapa de cuello:

1. Después del paso de siembra, aumente gradualmente la temperatura mientras el cristal semilla comienza a girar y se empuja lentamente hacia arriba, formando un pequeño cristal único con un diámetro de aproximadamente 0,5 a 0,7 cm, más pequeño que el cristal semilla inicial.

2. El objetivo principal durante esta etapa de formación de cuellos es eliminar cualquier defecto presente en el cristal semilla, así como cualquier defecto nuevo que pueda surgir de las fluctuaciones de temperatura durante el proceso de siembra. Aunque la velocidad de tracción es comparativamente rápida durante esta etapa, debe mantenerse dentro de límites apropiados para evitar una operación excesivamente rápida.

Etapa de hombros:

1. Una vez completado el estrechamiento, disminuya la velocidad de extracción y reduzca la temperatura para permitir que el cristal alcance gradualmente el diámetro requerido.

2. El control cuidadoso de la temperatura y la velocidad de extracción durante este proceso de formación de hombros es esencial para garantizar un crecimiento uniforme y estable de los cristales.

Etapa de crecimiento de igual diámetro:

1. A medida que el proceso de formación de hombros se acerca a su finalización, aumente lentamente y estabilice la temperatura para asegurar un crecimiento uniforme en el diámetro.

2. Esta etapa requiere un control estricto de la velocidad de extracción y la temperatura para garantizar la uniformidad y consistencia del monocristal.

Etapa final:

1. A medida que el crecimiento del monocristal se acerca a su finalización, aumente moderadamente la temperatura y acelere la velocidad de extracción para reducir gradualmente el diámetro de la varilla de cristal hasta convertirlo en punta.

2. Esta reducción ayuda a prevenir defectos que podrían surgir debido a una caída repentina de temperatura cuando la varilla de cristal sale del estado fundido, garantizando así la alta calidad general del cristal.

Una vez completada la extracción directa del monocristal, se obtiene la varilla de cristal de materia prima de la oblea. Cortando la varilla de cristal se obtiene la oblea más original. Sin embargo, la oblea no se puede utilizar directamente en este momento. Para obtener obleas utilizables, se requieren algunas operaciones posteriores complejas como pulido, limpieza, deposición de películas finas, recocido, etc.

Semicorex ofrece alta calidadobleas semiconductoras. Si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto # +86-13567891907

Correo electrónico: sales@semicorex.com