- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Las perspectivas de aplicación de los sustratos de carburo de silicio de 12 pulgadas

2025-01-10

¿Cuáles son las características del material y los requisitos técnicos de 12 pulgadas?Sustratos de carburo de silicio?

A. Características físicas y químicas básicas del carburo de silicio

Una de las características más destacadas del carburo de silicio es su amplio ancho de banda prohibida, aproximadamente 3,26 eV para 4H-SiC o 3,02 eV para 6H-SiC, significativamente mayor que los 1,1 eV del silicio. Esta amplia banda prohibida permite que el SiC funcione bajo intensidades de campo eléctrico extremadamente altas y resista un calor significativo sin ruptura o ruptura térmica, lo que lo convierte en el material preferido para dispositivos electrónicos en entornos de alto voltaje y alta temperatura.

Campo eléctrico de alta ruptura: El campo eléctrico de alta ruptura del SiC (aproximadamente 10 veces mayor que el del silicio) le permite trabajar de manera estable bajo alto voltaje, logrando una alta densidad de potencia y eficiencia en sistemas electrónicos de potencia, especialmente en vehículos eléctricos, convertidores de potencia e industriales. fuentes de alimentación.

Resistencia a altas temperaturas: la alta conductividad térmica del SiC y su capacidad para soportar altas temperaturas (hasta 600 °C o más) lo convierten en una opción ideal para dispositivos que deben funcionar en entornos extremos, particularmente en las industrias automotriz y aeroespacial.

Rendimiento de alta frecuencia: aunque la movilidad de los electrones del SiC es menor que la del silicio, sigue siendo suficiente para soportar aplicaciones de alta frecuencia. Por lo tanto, el SiC desempeña un papel crucial en campos de alta frecuencia como las comunicaciones inalámbricas, los radares y los amplificadores de potencia de alta frecuencia.

Resistencia a la radiación: la fuerte resistencia a la radiación del SiC es particularmente evidente en dispositivos espaciales y electrónica de energía nuclear, donde puede resistir la interferencia de la radiación externa sin una degradación significativa del rendimiento del material.

B. Indicadores técnicos clave de sustratos de 12 pulgadas

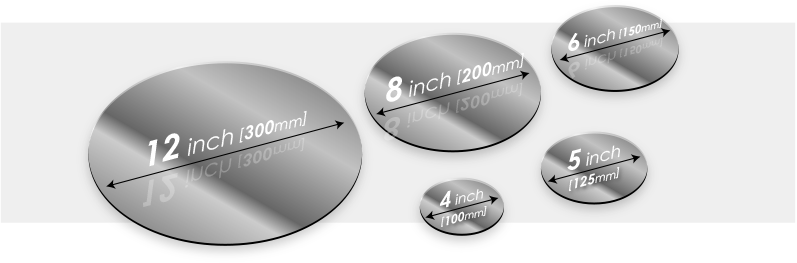

Las ventajas de los sustratos de carburo de silicio de 12 pulgadas (300 mm) no sólo se reflejan en el aumento de tamaño sino también en sus completos requisitos técnicos, que determinan directamente la dificultad de fabricación y el rendimiento de los dispositivos finales.

Estructura cristalina: El SiC tiene principalmente dos estructuras cristalinas comunes:4H-SiC y 6H-SiC. 4H-SiC, con su mayor movilidad de electrones y excelente conductividad térmica, es más adecuado para aplicaciones de alta frecuencia y alta potencia, mientras que el 6H-SiC tiene una mayor densidad de defectos y un rendimiento electrónico más pobre, generalmente utilizado para aplicaciones de baja potencia y baja frecuencia. Para sustratos de 12 pulgadas, elegir la estructura cristalina adecuada es fundamental. El 4H-SiC, con menos defectos cristalinos, es más adecuado para aplicaciones de alta frecuencia y alta potencia.

Calidad de la superficie del sustrato: la calidad de la superficie del sustrato tiene un impacto directo en el rendimiento del dispositivo. Es necesario controlar estrictamente la suavidad, rugosidad y densidad de los defectos de la superficie. Una superficie rugosa no sólo afecta la calidad cristalina del dispositivo sino que también puede provocar un fallo prematuro del dispositivo. Por lo tanto, es fundamental mejorar la suavidad de la superficie del sustrato mediante tecnologías como el pulido químico mecánico (CMP).

Control de espesor y uniformidad: el mayor tamaño de los sustratos de 12 pulgadas significa mayores requisitos de uniformidad de espesor y calidad del cristal. Un espesor inconsistente puede provocar una tensión térmica desigual, lo que afecta el rendimiento y la confiabilidad del dispositivo. Para garantizar sustratos de 12 pulgadas de alta calidad, se debe emplear un crecimiento preciso y procesos posteriores de corte y pulido para garantizar la consistencia del espesor.

C. Ventajas de tamaño y producción de sustratos de 12 pulgadas

A medida que la industria de los semiconductores avanza hacia sustratos más grandes, los sustratos de carburo de silicio de 12 pulgadas ofrecen ventajas significativas en eficiencia de producción y rentabilidad. Comparado con el tradicionalSustratos de 6 y 8 pulgadas, los sustratos de 12 pulgadas pueden proporcionar más cortes de virutas, lo que aumenta considerablemente la cantidad de virutas producidas por ciclo de producción, lo que reduce significativamente el costo unitario de las virutas. Además, el mayor tamaño de los sustratos de 12 pulgadas proporciona una mejor plataforma para la producción eficiente de circuitos integrados, lo que reduce los pasos de producción repetitivos y mejora la eficiencia general de la producción.

¿Cómo se fabrican los sustratos de carburo de silicio de 12 pulgadas?

A. Técnicas de crecimiento de cristales

Método de sublimación (PVT):

El Método de Sublimación (Transporte Físico de Vapor, PVT) es una de las técnicas de crecimiento de cristales de carburo de silicio más utilizadas, especialmente adecuada para la producción de sustratos de carburo de silicio de gran tamaño. En este proceso, las materias primas de carburo de silicio se subliman a altas temperaturas, y el carbono gaseoso y el silicio se recombinan en el sustrato caliente para convertirse en cristales. Las ventajas del método de sublimación incluyen la alta pureza del material y la buena calidad del cristal, adecuado para la producción de productos de alta demanda.sustratos de 12 pulgadas. Sin embargo, este método también enfrenta algunos desafíos, como tasas de crecimiento lentas y altos requisitos de control estricto de la temperatura y la atmósfera.

Método CVD (deposición química de vapor):

En el proceso CVD, los precursores gaseosos (como SiCl₄ y C₆H₆) se descomponen y se depositan sobre el sustrato para formar una película a altas temperaturas. En comparación con PVT, el método CVD puede proporcionar un crecimiento de película más uniforme y es adecuado para la acumulación de materiales de película delgada y la funcionalización de superficies. Aunque el método CVD tiene algunas dificultades en el control del espesor, todavía se usa ampliamente para mejorar la calidad del cristal y la uniformidad del sustrato.

B. Técnicas de corte y pulido del sustrato

Corte de cristal:

Cortar sustratos de 12 pulgadas a partir de cristales de gran tamaño es una técnica compleja. El proceso de corte de cristales requiere un control preciso de la tensión mecánica para garantizar que el sustrato no se agriete ni desarrolle microfisuras durante el corte. Para mejorar la precisión del corte, a menudo se utiliza la tecnología de corte por láser o se combina con herramientas mecánicas ultrasónicas y de alta precisión para mejorar la calidad del corte.

Pulido y tratamiento de superficies:

El pulido químico mecánico (CMP) es una tecnología clave para mejorar la calidad de la superficie del sustrato. Este proceso elimina microdefectos en la superficie del sustrato mediante la acción sinérgica de la fricción mecánica y las reacciones químicas, asegurando suavidad y planitud. El tratamiento de la superficie no sólo mejora el brillo del sustrato sino que también reduce los defectos de la superficie, optimizando así el rendimiento de los dispositivos posteriores.

C. Control de defectos del sustrato e inspección de calidad

Tipos de defectos:

Defectos comunes ensustratos de carburo de silicioincluyen dislocaciones, defectos de la red y microfisuras. Estos defectos pueden afectar directamente el rendimiento eléctrico y la estabilidad térmica de los dispositivos. Por lo tanto, es esencial controlar estrictamente la aparición de estos defectos durante el crecimiento, corte y pulido del sustrato. Las dislocaciones y los defectos de la red generalmente se originan por un crecimiento inadecuado de los cristales o temperaturas de corte excesivas.

Evaluación de calidad:

Para garantizar la calidad del sustrato, se utilizan comúnmente tecnologías como la microscopía electrónica de barrido (SEM) y la microscopía de fuerza atómica (AFM) para la inspección de la calidad de la superficie. Además, las pruebas de rendimiento eléctrico (como la conductividad y la movilidad) pueden evaluar aún más la calidad del sustrato.

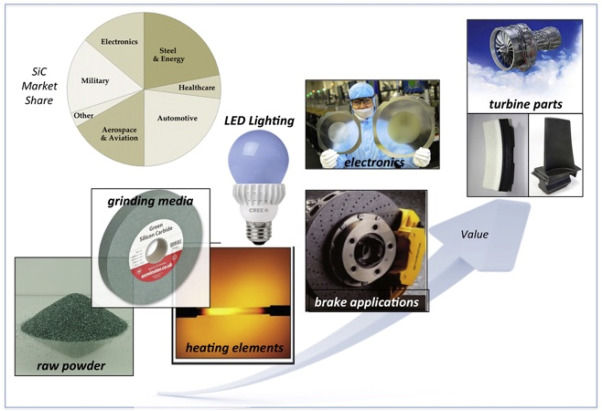

¿En qué campos se aplican los sustratos de carburo de silicio de 12 pulgadas?

A. Electrónica de potencia y dispositivos semiconductores de potencia

Los sustratos de carburo de silicio de 12 pulgadas se utilizan ampliamente en dispositivos semiconductores de potencia, particularmente en MOSFET, IGBT y diodos Schottky. Estos dispositivos se aplican ampliamente en la gestión eficiente de la energía, fuentes de alimentación industriales, convertidores y vehículos eléctricos. La tolerancia de alto voltaje y las características de baja pérdida de conmutación de los dispositivos de SiC les permiten mejorar significativamente la eficiencia de conversión de energía, reducir la pérdida de energía y promover el desarrollo de tecnologías de energía verde.

B. Nuevas energías y vehículos eléctricos

En los vehículos eléctricos, los sustratos de carburo de silicio de 12 pulgadas pueden mejorar la eficiencia de los sistemas de propulsión eléctrica y mejorar la velocidad y el alcance de carga de la batería. Debido a la capacidad demateriales de carburo de silicioPara manejar eficazmente señales de alto voltaje y alta frecuencia, también son indispensables en los equipos de carga de alta velocidad en las estaciones de carga de vehículos eléctricos.

C. Comunicaciones 5G y electrónica de alta frecuencia

Los sustratos de carburo de silicio de 12 pulgadas, con su excelente rendimiento de alta frecuencia, se utilizan ampliamente en estaciones base 5G y dispositivos RF de alta frecuencia. Pueden mejorar significativamente la eficiencia de la transmisión de señales y reducir la pérdida de señal, apoyando la transmisión de datos de alta velocidad de las redes 5G.

D. Sector energético

Los sustratos de carburo de silicio también tienen aplicaciones importantes en campos de energías renovables como los inversores fotovoltaicos y la generación de energía eólica. Al mejorar la eficiencia de la conversión de energía, los dispositivos de SiC pueden reducir la pérdida de energía y mejorar la estabilidad y confiabilidad de los equipos de la red eléctrica.

¿Cuáles son los desafíos y obstáculos de los sustratos de carburo de silicio de 12 pulgadas?

A. Costos de fabricación y producción a gran escala

El costo de producción de 12 pulgadas.obleas de carburo de siliciosigue siendo elevado, lo que se refleja principalmente en materias primas, inversión en equipos e investigación y desarrollo de tecnología. Cómo superar los desafíos técnicos de la producción a gran escala y reducir los costos unitarios de fabricación es clave para promover la popularización de la tecnología del carburo de silicio.

B. Defectos del sustrato y consistencia de la calidad

Aunque los sustratos de 12 pulgadas tienen ventajas de producción, aún pueden ocurrir defectos durante los procesos de crecimiento, corte y pulido de cristales, lo que lleva a una calidad inconsistente del sustrato. Cómo reducir la densidad de defectos y mejorar la consistencia de la calidad a través de tecnologías innovadoras es un tema de investigación futura.

C. Demanda de actualizaciones de equipos y tecnología

La demanda de equipos de corte y pulido de alta precisión está aumentando. Al mismo tiempo, la inspección precisa de la calidad de los sustratos basada en nuevas tecnologías de detección (como la microscopía de fuerza atómica, el escaneo por haz de electrones, etc.) es clave para mejorar la eficiencia de la producción y la calidad del producto.

En Semicorex ofrecemos una gama deObleas de alta calidadMeticulosamente diseñado para cumplir con los exigentes requisitos de la industria de semiconductores. Si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto: +86-13567891907

Correo electrónico: sales@semicorex.com