- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Qué desafíos implica la fabricación de SiC?

2025-01-06

El SiC se utiliza ampliamente en vehículos eléctricos (EV) para inversores de tracción y cargadores a bordo, así como en aplicaciones de infraestructura como cargadores rápidos de CC, inversores solares, sistemas de almacenamiento de energía y sistemas de alimentación ininterrumpida (UPS). A pesar de haberse utilizado en la producción en masa durante más de un siglo (inicialmente como material abrasivo), el SiC también ha demostrado un rendimiento excepcional en aplicaciones de alto voltaje y alta potencia.

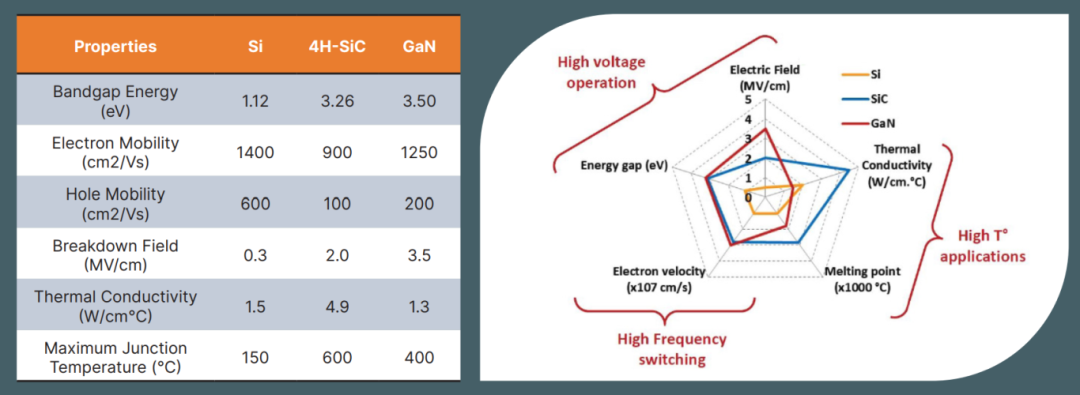

Desde una perspectiva de propiedades físicas,carburo de silicioexhibe una alta conductividad térmica, una alta velocidad de deriva de electrones saturados y un alto campo eléctrico de ruptura (como se muestra en la Figura 1). Como resultado, los sistemas basados en carburo de silicio pueden reducir significativamente las pérdidas de energía y lograr velocidades de conmutación más rápidas durante el funcionamiento. En comparación con los dispositivos IGBT y MOSFET de silicio tradicionales, el carburo de silicio puede ofrecer estas ventajas en tamaños más pequeños, ofreciendo mayor eficiencia y rendimiento superior.

Figura 1: Características del silicio y los materiales de banda prohibida ancha

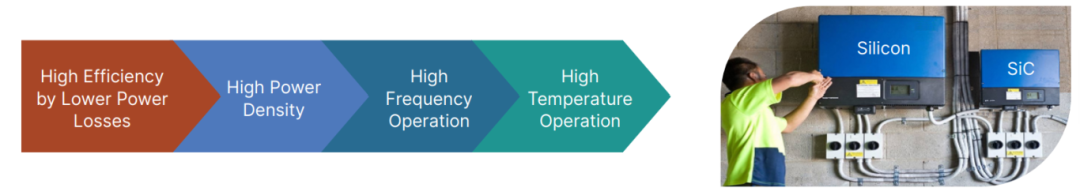

El funcionamiento del carburo de silicio puede exceder los límites desilicio, con frecuencias operativas más altas que las de los IGBT de silicio, y también puede mejorar significativamente la densidad de potencia.

Figura 2: SiC frente a Si

¿Qué oportunidades ofrece?Carburo de Silicio¿Presente?

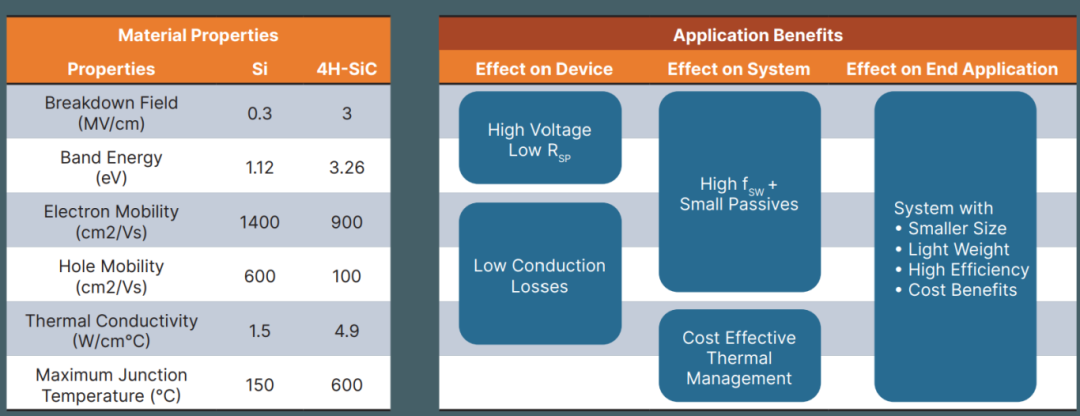

Para los fabricantes, el carburo de silicio se percibe como una importante ventaja competitiva. No solo brinda oportunidades para construir sistemas energéticamente eficientes, sino que también reduce efectivamente el tamaño, el peso y el costo total de estos sistemas. Esto se debe a que los sistemas que utilizan carburo de silicio son generalmente más eficientes energéticamente, más compactos y duraderos en comparación con los sistemas basados en silicio, lo que permite a los diseñadores reducir costos al reducir el tamaño de los componentes pasivos. Más específicamente, debido a la menor generación de calor de los dispositivos de SiC, la temperatura de funcionamiento se puede mantener por debajo de la de las soluciones tradicionales, como se muestra en la Figura 3. Esto mejora la eficiencia del sistema al mismo tiempo que aumenta la confiabilidad y extiende la vida útil del equipo.

Figura 3: Ventajas de las aplicaciones de carburo de silicio

En la fase de diseño y fabricación, la adopción de nuevas tecnologías de unión de chips, como la sinterización, puede facilitar una disipación de calor más eficaz y garantizar la fiabilidad de la conexión. En comparación con los dispositivos de silicio, los dispositivos de SiC pueden funcionar a voltajes más altos y ofrecer velocidades de conmutación más rápidas. Estas ventajas permiten a los diseñadores repensar cómo optimizar la funcionalidad a nivel del sistema y al mismo tiempo mejorar la competitividad de los costos. Actualmente, muchos dispositivos de alto rendimiento utilizan tecnología SiC, incluidos diodos de carburo de silicio, MOSFET y módulos.

En comparación con los materiales de silicio, el rendimiento superior del SiC abre amplias perspectivas para aplicaciones emergentes. Los dispositivos de SiC generalmente están diseñados para voltajes no inferiores a 650 V y, especialmente, por encima de 1200 V, el SiC se convierte en la opción preferida para muchas aplicaciones. Se espera que aplicaciones como inversores solares, estaciones de carga de vehículos eléctricos y conversión industrial de CA a CC cambien gradualmente hacia la tecnología SiC. Otra área de aplicación son los transformadores de estado sólido, donde los transformadores magnéticos y de cobre existentes serán reemplazados gradualmente por tecnología de SiC, ofreciendo mayor eficiencia y confiabilidad en la transmisión y conversión de energía.

¿Qué significan los desafíos de fabricación?Carburo de Silicio¿Rostro?

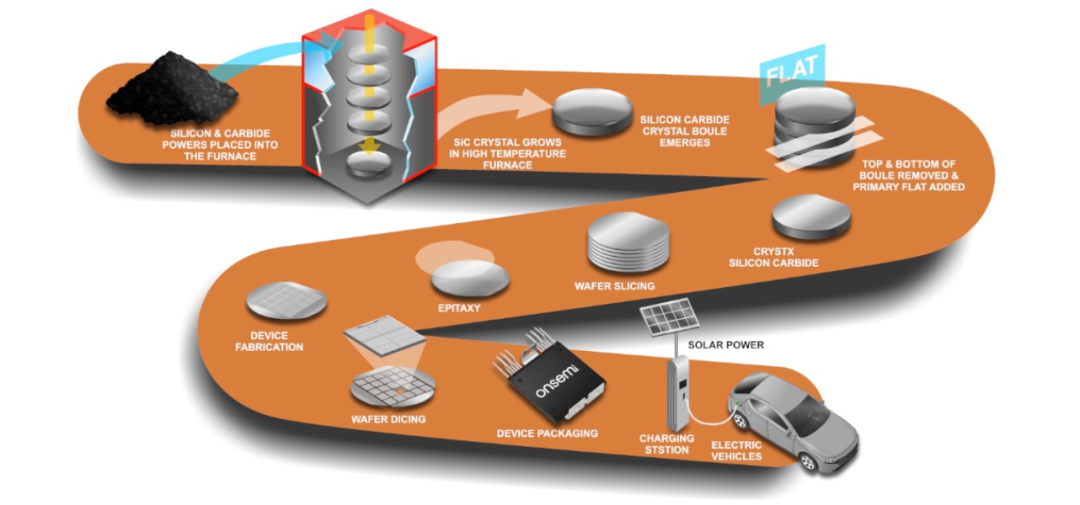

Aunque el carburo de silicio tiene un enorme potencial de mercado, su proceso de fabricación también enfrenta varios desafíos. En primer lugar, se debe garantizar la pureza de las materias primas, es decir, granulados o polvos de SiC. Después de esto, la producción de lingotes de SiC altamente consistentes (como se muestra en la Figura 4) requiere acumular experiencia en cada etapa de procesamiento posterior para garantizar la confiabilidad del producto final (como se muestra en la Figura 5).

Un desafío único del SiC es que no posee una fase líquida, lo que significa que no puede cultivarse utilizando métodos tradicionales de fusión. El crecimiento de los cristales debe ocurrir bajo presiones controladas con precisión, lo que hace que la fabricación de SiC sea más compleja que la del silicio. Si se mantiene la estabilidad en entornos de alta temperatura y baja presión, el SiC se descompondrá directamente en sustancias gaseosas sin pasar por una fase líquida.

Debido a esta característica, el crecimiento de cristales de SiC normalmente emplea técnicas de sublimación o transporte físico de vapor (PVT). En este proceso, el polvo de SiC se coloca en un crisol dentro de un horno y se calienta a altas temperaturas (superiores a 2200 °C). A medida que el SiC se sublima, cristaliza en un cristal semilla para formar un cristal. Una parte crucial del método de crecimiento PVT es el cristal semilla, cuyo diámetro es similar al del lingote. En particular, la tasa de crecimiento del proceso PVT es muy lenta, aproximadamente de 0,1 a 0,5 milímetros por hora.

Figura 4: Polvo, lingotes y obleas de carburo de silicio

Debido a la extrema dureza del SiC en comparación con el silicio, elobleaEl proceso de fabricación también es más complejo. El SiC es un material excepcionalmente duro, lo que dificulta su corte incluso con sierras de diamante, una dureza que lo distingue de muchos otros materiales semiconductores. Aunque actualmente existen varios métodos para cortar lingotes en obleas, estos métodos pueden introducir defectos en el monocristal, afectando la calidad final del material.

Figura 5: Proceso de fabricación de carburo de silicio desde la materia prima hasta el producto final

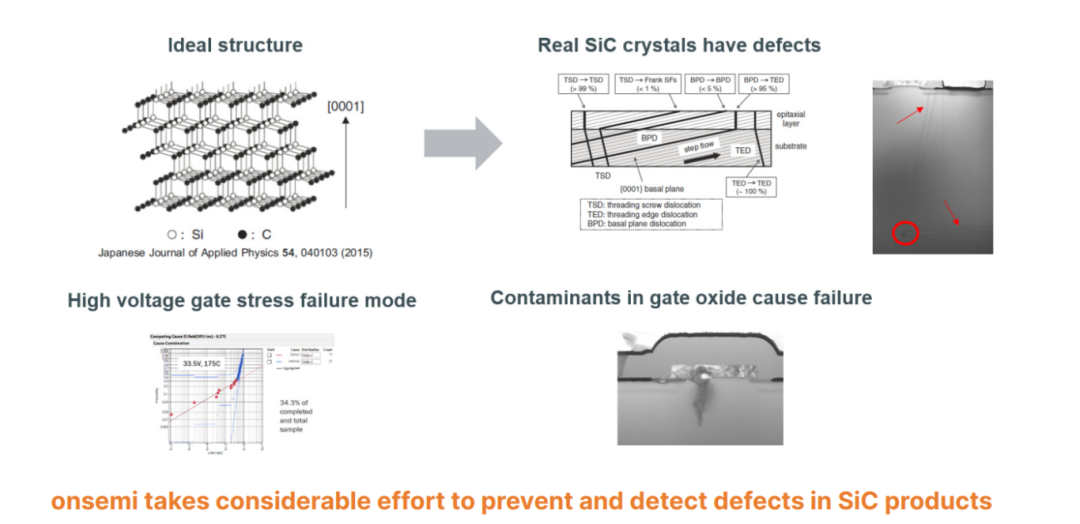

Además, la producción a gran escala de SiC también enfrenta desafíos. El SiC tiene inherentemente más defectos en comparación con el silicio. Su proceso de dopaje es muy complejo y producir obleas de SiC de gran tamaño y con pocos defectos implica mayores costes de fabricación y procesamiento. Por lo tanto, establecer un proceso de desarrollo eficiente y riguroso desde el principio es crucial para garantizar la producción constante de productos de alta calidad.

Figura 6: Desafíos: defectos y obleas de carburo de silicio

En Semicorex nos especializamos enGrafito recubierto de SiC/TaCsoluciones aplicadas en la fabricación de semiconductores de SiC, si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto: +86-13567891907

Correo electrónico: sales@semicorex.com