- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Fabricación de chips: procesos de película delgada

¿Cuál es la introducción básica a los procesos de película delgada?

El proceso de deposición de películas delgadas de semiconductores es un componente esencial de la tecnología microelectrónica moderna. Implica la construcción de circuitos integrados complejos depositando una o más capas delgadas de material sobre un sustrato semiconductor. Estas películas delgadas pueden ser metales, aislantes o materiales semiconductores, y cada uno desempeña un papel diferente en varias capas del chip, como conducción, aislamiento y protección. La calidad de estas películas delgadas afecta directamente el rendimiento, la confiabilidad y el costo del chip. Por lo tanto, el desarrollo de la tecnología de deposición de películas delgadas es de gran importancia para la industria de los semiconductores.

¿Cómo se clasifican los procesos de película delgada?

Actualmente, los principales equipos y técnicas de deposición de películas delgadas incluyenDeposición física de vapor (PVD), deposición química de vapor (CVD) y deposición de capa atómica (ALD). Estas tres técnicas difieren notablemente en sus principios de deposición, materiales, capas de película aplicables y procesos.

1. Deposición física de vapor (PVD)

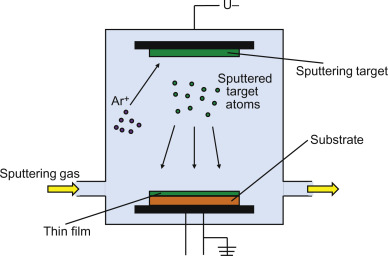

La deposición física de vapor (PVD) es un proceso puramente físico en el que los materiales se vaporizan mediante evaporación o pulverización catódica y luego se condensan sobre el sustrato para formar una película delgada.

Evaporación al vacío: los materiales se calientan hasta su vaporización en condiciones de alto vacío y se depositan sobre el sustrato.

Sputtering: los iones de gas generados por la descarga de gas bombardean el material objetivo a alta velocidad, desalojando los átomos que forman una película sobre el sustrato.

Revestimiento iónico: combina las ventajas de la evaporación al vacío y la pulverización catódica, donde el material vaporizado se ioniza parcialmente en el espacio de descarga y es atraído hacia el sustrato para formar una película.

Características: PVD implica sólo cambios físicos sin reacciones químicas.

2. Deposición química de vapor (CVD)

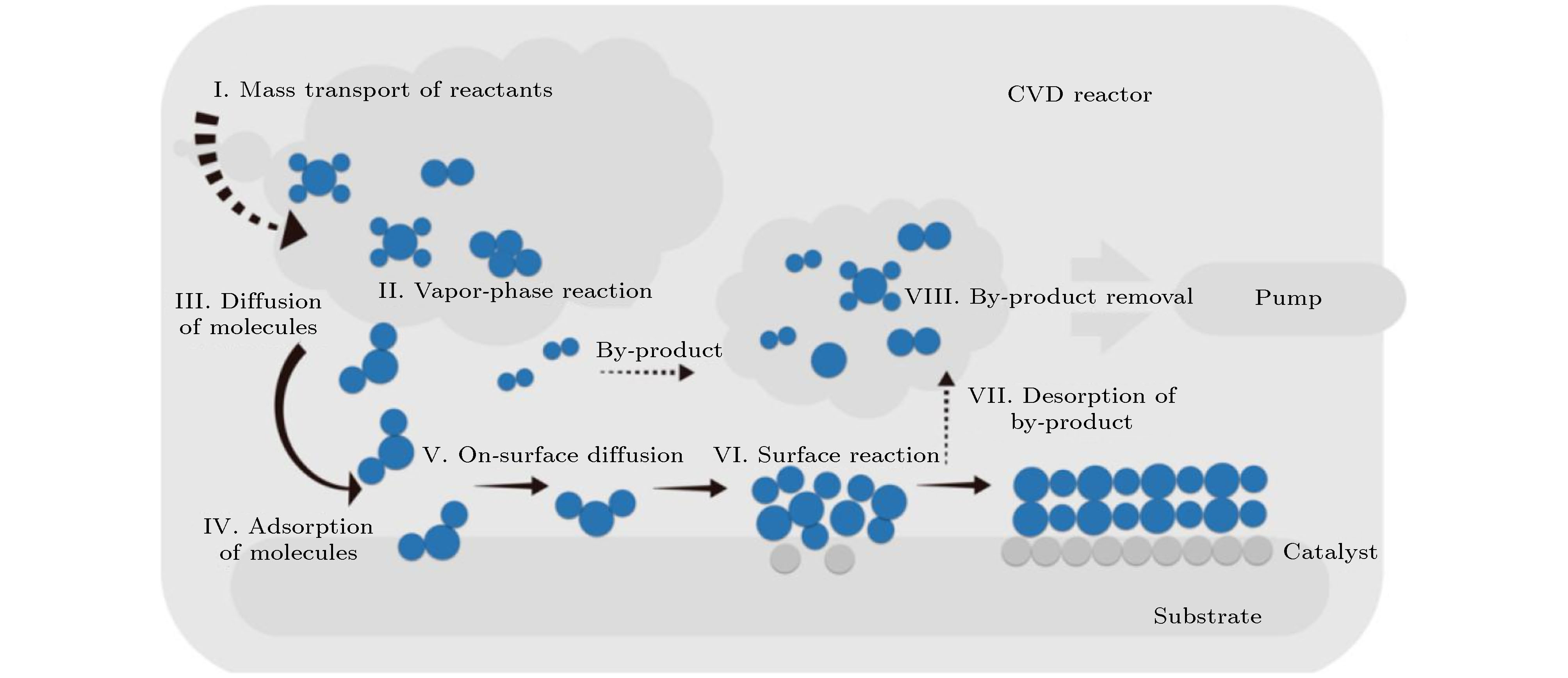

La deposición química de vapor (CVD) es una técnica que implica reacciones químicas en fase gaseosa para formar películas delgadas y sólidas sobre el sustrato.

CVD convencional: Adecuado para depositar diversas películas dieléctricas y semiconductoras.

CVD mejorada con plasma (PECVD): utiliza plasma para mejorar la actividad de la reacción, adecuado para la deposición a baja temperatura.

CVD de plasma de alta densidad (HDPCVD): permite la deposición y el grabado simultáneos, ofreciendo excelentes capacidades de llenado de espacios con una relación de aspecto alta.

CVD subatmosférico (SACVD): logra excelentes capacidades de llenado de orificios en condiciones de alta presión mediante el uso de radicales de oxígeno altamente reactivos formados a altas temperaturas.

CVD metal-orgánico (MOCVD): adecuado para materiales semiconductores como GaN.

Características: La CVD involucra reactivos en fase gaseosa como silano, fosfina, borano, amoníaco y oxígeno, que producen películas sólidas como nitruros, óxidos, oxinitruros, carburos y polisilicio en condiciones de alta temperatura, alta presión o plasma.

3. Deposición de capas atómicas (ALD)

La deposición de capas atómicas (ALD) es una técnica de CVD especializada que implica introducciones pulsadas alternas de dos o más reactivos, logrando una deposición precisa de una sola capa atómica.

ALD térmico (TALD): Utiliza energía térmica para la adsorción de precursores y las reacciones químicas posteriores en el sustrato.

ALD mejorada con plasma (PEALD): utiliza plasma para mejorar la actividad de reacción, lo que permite tasas de deposición más rápidas a temperaturas más bajas.

Características: ALD ofrece un control preciso del espesor de la película, excelente uniformidad y consistencia, lo que lo hace muy adecuado para el crecimiento de la película en estructuras de zanjas profundas.

¿Cómo se aplican los distintos procesos de película fina en los chips?

Capas metálicas: el PVD se utiliza principalmente para depositar películas de nitruro de metales de transición y metales ultrapuros, como almohadillas de aluminio, máscaras metálicas duras, capas de barrera de cobre y capas de semillas de cobre.

Al pad: Almohadillas de unión para PCB.

Máscara dura de metal: comúnmente TiN, utilizada en fotolitografía.

Capa barrera de Cu: a menudo TaN, evita la difusión de Cu.

Capa Semilla de Cu: Cu puro o aleación de Cu, utilizada como capa semilla para posterior galvanoplastia.

Capas dieléctricas: CVD se utiliza principalmente para depositar diversos materiales aislantes como nitruros, óxidos, oxinitruros, carburos y polisilicio, que aíslan diferentes componentes del circuito y reducen las interferencias.

Capa de óxido de puerta: Aísla la puerta y el canal.

Dieléctrico de capa intermedia: Aísla diferentes capas de metal.

Capas de barrera: PVD se utiliza para evitar la difusión de metales y proteger los dispositivos de la contaminación.

Capa Barrera de Cu: Evita la difusión del cobre, asegurando el rendimiento del dispositivo.

Máscaras duras: PVD se utiliza en fotolitografía para ayudar a definir las estructuras del dispositivo.

Máscara dura de metal: comúnmente TiN, utilizada para definir patrones.

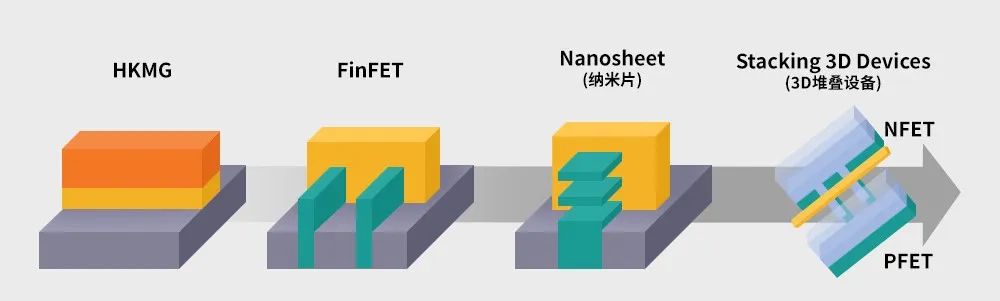

Patrón doble autoalineado (SADP): ALD utiliza capas espaciadoras para un patrón más fino, adecuado para fabricar estructuras de aletas en FinFET.

FinFET: utiliza capas espaciadoras para crear máscaras duras en los bordes de los patrones centrales, logrando una multiplicación de frecuencia espacial.

Puerta metálica de alta K (HKMG): ALD se utiliza para depositar materiales y puertas metálicas de alta constante dieléctrica, lo que mejora el rendimiento del transistor, especialmente en procesos de 28 nm e inferiores.

Capa dieléctrica con alto contenido de K: HfO2 es la opción más común, siendo ALD el método de preparación preferido.

Puerta Metálica: Desarrollada debido a la incompatibilidad de los elementos de Hf con las puertas de polisilicio.

Otras aplicaciones: ALD también se usa ampliamente en capas de barrera de difusión de interconexión de cobre y otras tecnologías.

Capa de barrera de difusión de interconexión de cobre: Previene la difusión de cobre, protegiendo el rendimiento del dispositivo.

De la introducción anterior, podemos observar que PVD, CVD y ALD tienen características y ventajas únicas y desempeñan papeles irremplazables en la fabricación de semiconductores. El PVD se utiliza principalmente para la deposición de películas metálicas, el CVD es adecuado para diversas deposiciones de películas dieléctricas y semiconductoras, mientras que ALD destaca en procesos avanzados por su control superior del espesor y sus capacidades de cobertura de pasos. El continuo desarrollo y perfeccionamiento de estas tecnologías proporcionan una base sólida para el progreso de la industria de los semiconductores.**

En Semicorex nos especializamos enComponentes de recubrimiento CVD SiC/TaCaplicado en la fabricación de semiconductores, si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto: +86-13567891907

Correo electrónico: sales@semicorex.com