- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Qué es el recocido térmico?

2024-09-25

El proceso de recocido, también conocido como recocido térmico, es un paso crucial en la fabricación de semiconductores. Mejora las propiedades eléctricas y mecánicas de los materiales al someter obleas de silicio a altas temperaturas. Los objetivos principales del recocido son reparar daños en la red, activar dopantes, modificar las propiedades de la película y crear siliciuros metálicos. Varios equipos comunes utilizados en procesos de recocido incluyen piezas personalizadas recubiertas de SiC, comodirector de pompas fúnebres, cubre, etc. proporcionado por Semicorex.

Principios básicos del proceso de recocido

El principio fundamental del proceso de recocido es utilizar energía térmica a altas temperaturas para reorganizar los átomos dentro del material, logrando así cambios físicos y químicos específicos. Implica principalmente los siguientes aspectos:

1. Reparación de daños en celosía:

- Implantación de iones: iones de alta energía bombardean la oblea de silicio durante la implantación de iones, provocando daños en la estructura reticular y creando un área amorfa.

- Reparación por recocido: a altas temperaturas, los átomos dentro del área amorfa se reorganizan para restaurar el orden de la red. Este proceso normalmente requiere un rango de temperatura de aproximadamente 500°C.

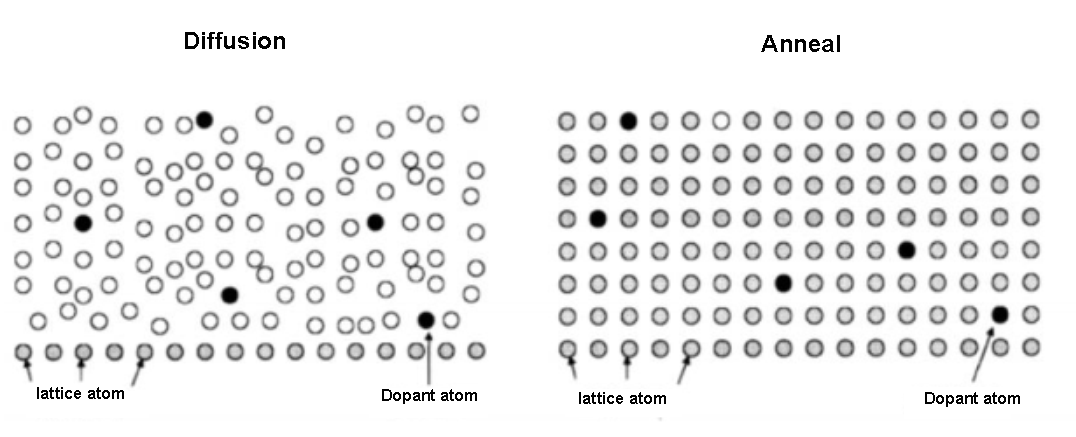

2. Activación de impurezas:

- Migración de dopantes: los átomos de impureza inyectados durante el proceso de recocido migran desde los sitios intersticiales a los sitios de la red, creando efectivamente dopaje.

- Temperatura de activación: la activación de impurezas normalmente requiere una temperatura más alta, alrededor de 950°C. Las temperaturas más altas conducen a mayores tasas de activación de la impureza, pero las temperaturas excesivamente altas pueden causar una difusión excesiva de la impureza, lo que afecta el rendimiento del dispositivo.

3. Modificación de la película:

- Densificación: El recocido puede densificar las películas sueltas y alterar sus propiedades durante el grabado seco o húmedo.

- Dieléctricos de compuerta de alta k: el recocido posterior a la deposición (PDA) después del crecimiento de dieléctricos de compuerta de alta k puede mejorar las propiedades dieléctricas, reducir la corriente de fuga de la compuerta y aumentar la constante dieléctrica.

4. Formación de siliciuro metálico:

- Fase de aleación: las películas metálicas (por ejemplo, cobalto, níquel y titanio) reaccionan con el silicio para formar aleaciones. Diferentes condiciones de temperatura de recocido conducen a la formación de diversas fases de aleación.

- Optimización del rendimiento: controlando la temperatura y el tiempo de recocido, se pueden lograr fases de aleación con baja resistencia de contacto y resistencia del cuerpo.

Diferentes tipos de procesos de recocido

1. Recocido en horno de alta temperatura:

Características: Método de recocido tradicional con alta temperatura (normalmente más de 1000 °C) y largo tiempo de recocido (varias horas).

Aplicación: Adecuado para aplicaciones que requieren un alto presupuesto térmico, como preparación de sustrato SOI y difusión profunda de n pozos.

2. Recocido térmico rápido (RTA):

Características: Aprovechando las características de calentamiento y enfriamiento rápidos, el recocido se puede completar en poco tiempo, generalmente a una temperatura de alrededor de 1000 °C y en un tiempo de segundos.

Aplicación: Particularmente adecuado para la formación de uniones ultra superficiales, puede reducir eficazmente la difusión excesiva de impurezas y es una parte indispensable de la fabricación avanzada de nodos.

3. Recocido de lámpara de flash (FLA):

Características: Utilice lámparas de flash de alta intensidad para calentar la superficie de las obleas de silicio en muy poco tiempo (milisegundos) para lograr un recocido rápido.

Aplicación: Adecuado para activación de dopaje ultrasuperficial con un ancho de línea inferior a 20 nm, lo que puede minimizar la difusión de impurezas y al mismo tiempo mantener una alta tasa de activación de impurezas.

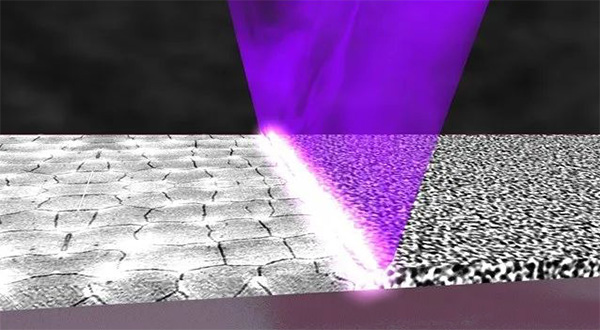

4. Recocido por punta láser (LSA):

Características: Utilice una fuente de luz láser para calentar la superficie de la oblea de silicio en muy poco tiempo (microsegundos) para lograr un recocido localizado y de alta precisión.

Aplicación: Especialmente adecuado para nodos de procesos avanzados que requieren un control de alta precisión, como la fabricación de dispositivos FinFET y de puerta metálica de alta k (HKMG).

Semicorex ofrece alta calidadPiezas de recubrimiento CVD SiC/TaCpara recocido térmico. Si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto # +86-13567891907

Correo electrónico: sales@semicorex.com