- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Procesos de plasma en operaciones CVD

1. Limpieza de la cámara

Durante el proceso de deposición química de vapor (CVD), se forman depósitos no solo en la superficie de la oblea sino también en los componentes dentro de la cámara de proceso y sus paredes. Las películas depositadas en las piezas deben eliminarse periódicamente para mantener las condiciones estables del proceso y evitar la contaminación por partículas de las obleas. La mayoría de las cámaras CVD emplean gases de reacción química a base de flúor para su limpieza.

En las cámaras CVD de óxido de silicio, la limpieza del plasma generalmente implica gases fluorocarbonados como CF4, C2F6 y C3F8, que se descomponen en el plasma y liberan radicales de flúor. Las reacciones químicas se representan de la siguiente manera:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Los átomos de flúor, que se encuentran entre los radicales más reactivos, reaccionan rápidamente con el óxido de silicio para formar SiF4 gaseoso, que puede evacuarse fácilmente de la cámara:

·F + SiO2 -> SiF4 + O2 + otros subproductos volátiles

Las cámaras CVD de tungsteno suelen utilizar SF6 y NF3 como fuentes de flúor. Los radicales de flúor reaccionan con el tungsteno para producir hexafluoruro de tungsteno volátil (WF6), que puede evacuarse de la cámara mediante bombas de vacío. La limpieza de la cámara de plasma se puede finalizar automáticamente monitorizando las características de emisión de flúor en el plasma, evitando una purificación excesiva de la cámara. Estos aspectos se discutirán con más detalle.

2. Relleno de huecos

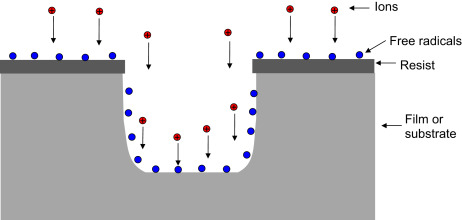

Cuando el espacio entre las líneas metálicas se reduce a 0,25 µm con una relación de aspecto de 4:1, la mayoría de las técnicas de deposición CVD tienen dificultades para llenar los espacios sin huecos. El CVD de plasma de alta densidad (HDP-CVD) es capaz de llenar espacios tan estrechos sin crear huecos (consulte la figura a continuación). El proceso HDP-CVD se describirá más adelante.

3. Grabado con plasma

En comparación con el grabado en húmedo, el grabado con plasma ofrece ventajas como perfiles de grabado anisotrópicos, detección automática del punto final y menor consumo de productos químicos, junto con tasas de grabado altas razonables, buena selectividad y uniformidad.

4. Control de perfiles de grabado

Antes de que el grabado con plasma se generalizara en la fabricación de semiconductores, la mayoría de las fábricas de obleas utilizaban el grabado químico húmedo para la transferencia de patrones. Sin embargo, el grabado húmedo es un proceso isotrópico (grabado al mismo ritmo en todas las direcciones). Cuando los tamaños de las características se reducen por debajo de 3 µm, el grabado isotrópico produce un corte socavado, lo que limita la aplicación del grabado húmedo.

En los procesos con plasma, los iones bombardean continuamente la superficie de la oblea. Ya sea a través de mecanismos de daño de la red o mecanismos de pasivación de las paredes laterales, el grabado con plasma puede lograr perfiles de grabado anisotrópicos. Al reducir la presión durante el proceso de grabado, se puede aumentar el camino libre medio de los iones, reduciendo así las colisiones de iones para un mejor control del perfil.

5. Tasa de grabado y selectividad

El bombardeo de iones en el plasma ayuda a romper los enlaces químicos de los átomos de la superficie, exponiéndolos a los radicales generados por el plasma. Esta combinación de tratamiento físico y químico mejora significativamente la velocidad de reacción química del grabado. La velocidad de grabado y la selectividad están dictadas por los requisitos del proceso. Dado que tanto el bombardeo de iones como los radicales desempeñan papeles cruciales en el grabado, y la potencia de RF puede controlar el bombardeo de iones y los radicales, la potencia de RF se convierte en un parámetro clave para controlar la velocidad de grabado. El aumento de la potencia de RF puede mejorar significativamente la tasa de grabado, lo que se analizará con más detalle y también afectará la selectividad.

6. Detección de punto final

Sin plasma, el punto final del grabado debe determinarse mediante el tiempo o la inspección visual del operador. En los procesos con plasma, a medida que el grabado avanza a través del material de la superficie para comenzar a grabar el material subyacente (punto final), la composición química del plasma cambia debido a la alteración en los subproductos del grabado, evidente a través de un cambio en el color de emisión. Al monitorear el cambio en el color de la emisión con sensores ópticos, el punto final del grabado se puede procesar automáticamente. En la producción de circuitos integrados, esta es una herramienta muy valiosa.**