- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

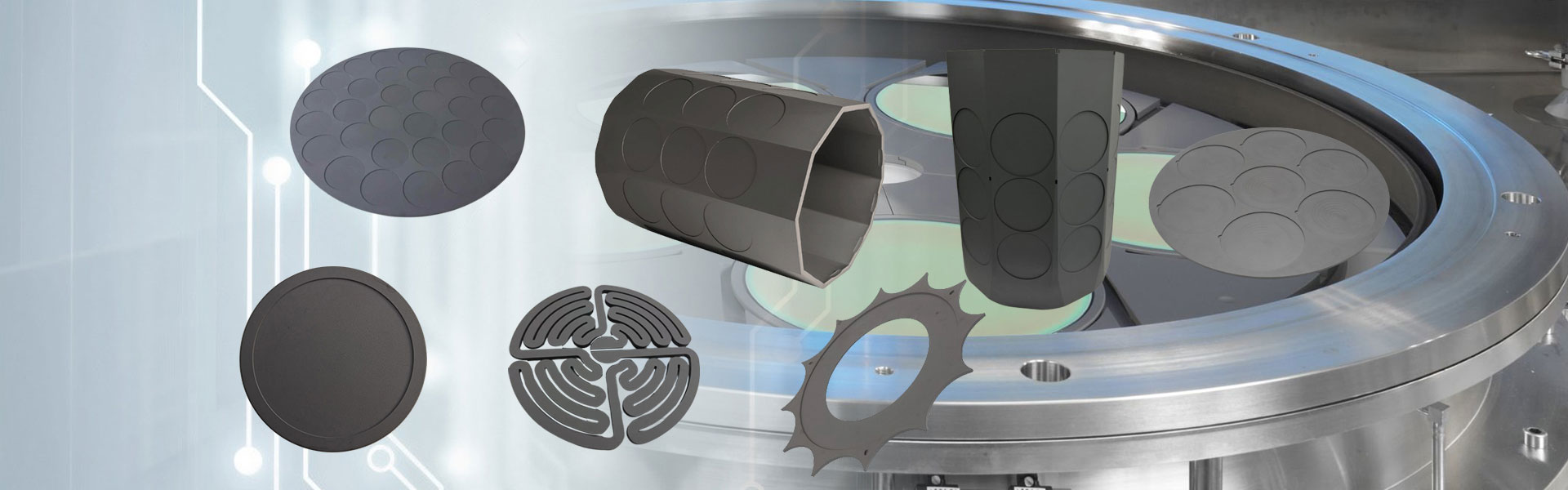

Anillos recubiertos de CVD TAC

Los anillos recubiertos con TAC semicorex son componentes de la guía de flujo de alto rendimiento utilizados en hornos de crecimiento cristalino para garantizar un control de gas preciso y la estabilidad térmica. Semicorex ofrece una calidad inigualable, experiencia en ingeniería y un desempeño comprobado en los entornos de semiconductores más exigentes.*

Enviar Consulta

Los anillos recubiertos con TAC semicorex son componentes de ingeniería de precisión diseñados específicamente para el proceso de crecimiento del cristal, particularmente dentro de la solidificación direccional y los sistemas de tracción Czochralski (CZ). Estos anillos recubiertos de TAC CVD funcionan como componentes de la guía de flujo, conocidos de manera común como "anillos de guía de flujo" o "anillos de deflexión de gas", y juegan un papel fundamental en el mantenimiento de patrones de flujo de gas estables y entornos térmicos durante la fase de crecimiento cristalino.

Tomar el crecimiento de la oblea de carburo de silicio como ejemplo, los materiales de grafito y los materiales compuestos de carbono-carbono en los materiales de campo térmico son difíciles de cumplir con el proceso de atmósfera compleja (Si, Sic₂, SI₂C) a 2300 ℃. La vida útil del servicio no solo se reemplaza, diferentes partes de cada uno a diez hornos, y la diálisis y la volatilización de grafito a altas temperaturas pueden conducir fácilmente a defectos de cristal como las inclusiones de carbono. Para garantizar el crecimiento de alta calidad y estable de los cristales de semiconductores, y considerando el costo de la producción industrial, se preparan recubrimientos cerámicos resistentes a la corrosión de temperatura ultra alta en la superficie de las piezas de grafito, lo que extenderá la vida útil de los componentes de grafito, inhibe la migración de impurezas y mejorará la pureza cristalina. En el crecimiento epitaxial del carburo de silicio, los susceptores de grafito recubiertos con carburo de silicio generalmente se usan para transportar y calentar sustratos de cristal único. Su vida útil aún debe mejorarse, y los depósitos de carburo de silicio en la interfaz deben limpiarse regularmente. En contraste,revestimientos de carburo tantalum (TAC)son más resistentes a las atmósferas corrosivas y las altas temperaturas, y son la tecnología central para que tales cristales SIC "crecen, crecen y crecen bien".

TAC tiene un punto de fusión de hasta 3880 ℃, y tiene alta resistencia mecánica, dureza y resistencia al choque térmico; Tiene buena inercia química y estabilidad térmica para el vapor que contiene al altas temperaturas de amoníaco, hidrógeno y silicio a altas temperaturas. Es muy probable que los materiales de grafito (compuesto de carbono-carbono) recubiertos con recubrimientos TAC reemplacen el grafito tradicional de alta pureza, recubrimientos PBN, piezas recubiertas de SIC, etc. Además, en el campo de los aeroespaciales, TAC tiene un gran potencial para usarse como una anti-oxidación de alta temperatura y recubrimiento anti-ablatación, y tiene amplias perspectivas de aplicación. Sin embargo, todavía hay muchos desafíos para lograr la preparación de recubrimientos TAC densos, uniformes y no pendientes en la superficie del grafito y promover la producción de masas industriales. En este proceso, explorar el mecanismo de protección del recubrimiento, innovar el proceso de producción y competir con el nivel extranjero superior es crucial para el crecimiento de cristales semiconductores de tercera generación y la epitaxia.

El proceso SIC PVT utilizando un conjunto de grafito convencional yCVD TAC recubiertoLos anillos se modelaron para comprender el efecto de la emisividad en la distribución de la temperatura, lo que puede conducir a cambios en la tasa de crecimiento y la forma de lingotes. Se muestra que los anillos recubiertos de CVD TAC lograrán temperaturas más uniformes en comparación con el grafito existente. Además, la excelente estabilidad térmica y química del recubrimiento TAC evita la reacción del carbono con vapor Si. Como resultado, el recubrimiento TAC hace que la distribución de C/Si en la dirección radial sea más uniforme.