- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

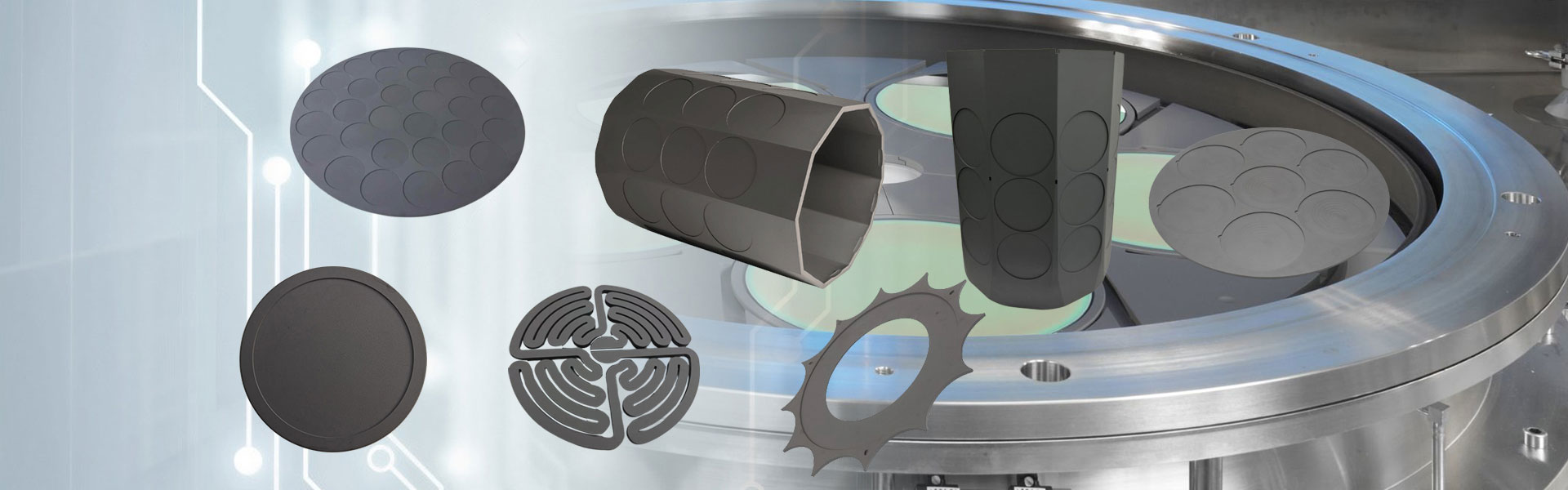

Alúmina Ceramic End Effector

El efector de la alúmina de alúmina semicorex es un componente de ingeniería de precisión diseñada específicamente para un manejo de obleas confiable y sin contaminación en la fabricación de semiconductores y aplicaciones relacionadas.*

Enviar Consulta

El efector del extremo cerámico de alúmina semicorex es una herramienta esencial en los sistemas automatizados de transferencia de obleas, que ofrece resistencia mecánica inigualable, estabilidad térmica y resistencia química. Fabricado con alta purezaalúmina (al₂o₃) cerámica, este efector final está diseñado para satisfacer las estrictas demandas de los entornos de procesamiento de obleas, donde la precisión, la limpieza y la durabilidad son primordiales.

Los brazos robot de semiconductores son una de las partes importantes del equipo de semiconductores. Por lo general, están compuestos por controladores, conductores, brazos y efectores finales. Se caracterizan por alta limpieza, alta estabilidad, alta precisión, alta eficiencia y alta confiabilidad. Los robots de semiconductores se utilizan principalmente en el proceso front-end de fabricación de semiconductores para transportar, transportar y colocar obleas de semiconductores.

La estructura cerámica que tiene contenido de alúmina típicamente mayor al 99.5% proporcionará dureza superior y resistencia al desgaste para movimientos repetidos en entornos de alta precisión sin degradación con el tiempo. La alta conductividad térmica y la baja expansión térmica de la alúmina permiten la estabilidad dimensional en entornos con temperatura elevada, una necesidad en la mayoría de las operaciones de la sala limpia en semiconductores, como en un grifo, depositante, inspección o herramienta de limpieza.

Elalúmina cerámicaEl efector final tiene un acabado superficial característico notable que es liso y tiene una baja porosidad, lo que lo hace casi cero partículas generadas y minimización o efecto cero en los contaminantes durante el manejo de la oblea. Además, la alúmina es químicamente inerte. Esto significa que no reaccionará con ninguno de los gases de proceso y ningún líquido de proceso con el que la oblea esté en contacto. Esto protege la oblea y cualquier contaminación para sí misma y el equipo de cualquier cosa que pueda causar corrosión.

Generalmente se usan como efectores finales, o un mecanismo de sujeción, para los brazos robóticos o módulos de transferencia en equipos y equipos de fabricación de obleas, como una herramienta de etcher o depósito, una herramienta de inspección o limpieza con ranuras precisas, ranuras o canales de vacío que capturan el tamaño de la oblea real, ya sea 100 mm, 200 mm o 300 mm y transferir waafers y capturar para reemplazar. Los efectores finales generalmente manejarán velocidades de transferencias de obleas a 25 cm/segundo.

Existen opciones de personalización a lo largo de las líneas diseñadas para interfaces de equipos específicas o tamaños de obleas. La rigidez estructural de la alúmina permite perfiles delgados y livianos que minimizan la masa general del sistema de manejo y conducen a tiempos de respuesta más rápidos. Algunas configuraciones también pueden agregar componentes antiestáticos o aislantes para proporcionar protección adicional a los sustratos electrónicos confidenciales.

En general, el efector de alúmina cerámica proporciona una solución efectiva que promueve un rendimiento mejorado y una contaminación reducida, donde la confiabilidad operativa son elementos clave para la línea de procesamiento de la oblea. Con sus características de durabilidad y rendimiento físico, el efector de alúmina de alúmina efectivo y rentable se distingue como una opción popular entre los fabricantes de equipos y fabricantes de equipos semiconductores que requieren estándares de producción estrictos en un entorno ultra limpio.