- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Por qué elegir la sinterización sin presión para la preparación de cerámica de SiC?

2024-09-06

Cerámicas de carburo de silicio (SiC), conocidos por su alta dureza, alta resistencia, resistencia a altas temperaturas y resistencia a la corrosión, encuentran amplias aplicaciones en las industrias aeroespacial, petroquímica y de circuitos integrados. Dado que la mayoría de los productos de SiC son artículos de alto valor agregado, el potencial de mercado es sustancial, atrayendo una atención significativa de varios países y convirtiéndose en un punto focal de la investigación en ciencia de materiales. Sin embargo, la temperatura de síntesis ultraalta y la dificultad de lograr una sinterización densa de las cerámicas de SiC han limitado su desarrollo. El proceso de sinterización es crucial para las cerámicas de SiC.

¿Cómo se comparan los métodos de sinterización: sinterización por reacción versus sinterización sin presión?

El SiC, como compuesto con fuertes enlaces covalentes, exhibe bajas tasas de difusión durante la sinterización debido a sus características estructurales que proporcionan alta dureza, alta resistencia, alto punto de fusión y resistencia a la corrosión. Esto requiere el uso de aditivos de sinterización y presión externa para lograr la densificación. Actualmente, tanto la sinterización por reacción como la sinterización sin presión de SiC han experimentado avances significativos en la investigación y la aplicación industrial.

El proceso de sinterización por reacción paraCerámica de SiCes una técnica de sinterización de forma casi neta, caracterizada por una contracción y cambios de tamaño mínimos durante la sinterización. Ofrece ventajas como bajas temperaturas de sinterización, estructuras densas del producto y bajos costos de producción, lo que lo hace adecuado para preparar productos cerámicos de SiC grandes y de formas complejas. Sin embargo, el proceso tiene desventajas, incluida una preparación inicial compleja del cuerpo verde y una posible contaminación por subproductos. Además, el rango de temperatura de funcionamiento del sinterizado por reacciónCerámica de SiCestá limitado por el contenido gratuito de Si; Por encima de 1400°C, la resistencia del material disminuye rápidamente debido a la fusión del Si libre.

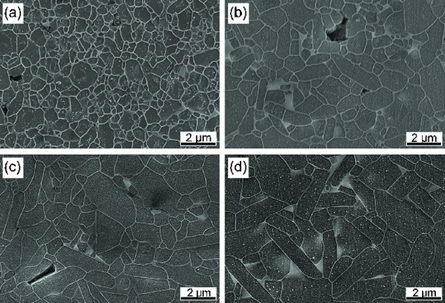

Microestructuras típicas de cerámicas de SiC sinterizadas a distintas temperaturas.

La tecnología de sinterización sin presión para SiC está bien establecida, con beneficios que incluyen la capacidad de utilizar varios procesos de formación, superar las limitaciones en la forma y el tamaño del producto y lograr alta resistencia y tenacidad con los aditivos adecuados. Además, la sinterización sin presión es sencilla y adecuada para la producción en masa de componentes cerámicos de diferentes formas. Sin embargo, es más caro que el SiC sinterizado por reacción debido al mayor coste del polvo de SiC utilizado.

La sinterización sin presión incluye principalmente la sinterización en fase sólida y en fase líquida. En comparación con el SiC sinterizado sin presión en fase sólida, el SiC sinterizado por reacción presenta un rendimiento deficiente a altas temperaturas, especialmente porque la resistencia a la flexión delCerámica de SiCcae bruscamente por encima de 1400°C y tienen poca resistencia a ácidos y bases fuertes. Por el contrario, los sinterizados en fase sólida sin presiónCerámica de SiCmuestran propiedades mecánicas superiores a altas temperaturas y mejor resistencia a la corrosión en ácidos y bases fuertes.

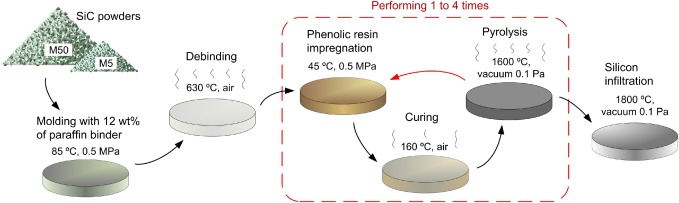

Tecnología para la fabricación de SiC unido por reacción

¿Cuáles son los avances en la investigación en tecnología de sinterización sin presión?

Sinterización en fase sólida: Sinterización en fase sólida deCerámica de SiCImplica altas temperaturas pero da como resultado propiedades físicas y químicas estables, particularmente manteniendo la resistencia a altas temperaturas, ofreciendo un valor de aplicación único. Al agregar boro (B) y carbono © al SiC, el boro ocupa los límites de los granos de SiC, sustituyendo parcialmente el carbono en el SiC para formar una solución sólida, mientras que el carbono reacciona con el SiO2 superficial y la impureza Si en el SiC. Estas reacciones reducen la energía de la frontera del grano y aumentan la energía superficial, mejorando así la fuerza impulsora para la sinterización y promoviendo la densificación. Desde la década de 1990, el uso de B y C como aditivos para la sinterización sin presión de SiC se ha aplicado ampliamente en diversos campos industriales. La principal ventaja es la ausencia de una segunda fase o fase vítrea en los límites de los granos, lo que da como resultado límites de granos limpios y un excelente rendimiento a altas temperaturas, estable hasta 1600 °C. El inconveniente es que no se consigue una densificación completa, con algunos poros cerrados en las esquinas del grano, y las altas temperaturas pueden provocar el crecimiento del grano.

Sinterización en fase líquida: En la sinterización en fase líquida, los auxiliares de sinterización generalmente se agregan en pequeños porcentajes y la fase intergranular resultante puede retener una cantidad considerable de óxidos después de la sinterización. En consecuencia, el SiC sinterizado en fase líquida tiende a fracturarse a lo largo de los límites de los granos, ofreciendo alta resistencia y tenacidad a la fractura. En comparación con la sinterización en fase sólida, la fase líquida que se forma durante la sinterización reduce efectivamente la temperatura de sinterización. El sistema Al2O3-Y2O3 fue uno de los primeros y más atractivos sistemas estudiados para la sinterización en fase líquida deCerámica de SiC. Este sistema permite la densificación a temperaturas relativamente bajas. Por ejemplo, incorporar muestras en un lecho de polvo que contiene Al2O3, Y2O3 y MgO facilita la formación de la fase líquida a través de reacciones entre el MgO y el SiO2 superficial en partículas de SiC, lo que promueve la densificación mediante la reorganización de las partículas y la reprecipitación del fundido. Además, el Al2O3, Y2O3 y CaO utilizados como aditivos para la sinterización sin presión de SiC dan como resultado la formación de fases de Al5Y3O12 en el material; Al aumentar el contenido de CaO, aparecen fases de óxido de CaY2O4, que forman vías de penetración rápida en los límites de los granos y mejoran la sinterabilidad del material.

![]()

¿Cómo mejoran los aditivos la sinterización sin presión deCerámica de SiC?

Los aditivos pueden aumentar la densificación del sinterizado sin presión.Cerámica de SiC, reduce la temperatura de sinterización, altera la microestructura y mejora las propiedades mecánicas. La investigación sobre sistemas aditivos ha evolucionado desde sistemas de un solo componente a sistemas de múltiples componentes, donde cada componente desempeña un papel único en la mejora.Cerámica de SiCactuación. Sin embargo, la introducción de aditivos también tiene desventajas, como reacciones entre los aditivos y el SiC que producen subproductos gaseosos como Al2O y CO, lo que aumenta la porosidad del material. Reducir la porosidad y mitigar los efectos de pérdida de peso de los aditivos serán áreas de investigación clave para la futura sinterización en fase líquida deCerámica de SiC.**

En Semicorex nos especializamos enCerámica de SiCy otros Materiales Cerámicos aplicados en la fabricación de semiconductores, si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto: +86-13567891907

Correo electrónico: sales@semicorex.com