- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Progreso de la investigación de recubrimientos TaC en superficies de materiales a base de carbono

2024-08-22

Antecedentes de la investigación

Los materiales a base de carbono, como el grafito, las fibras de carbono y los compuestos de carbono/carbono (C/C), son conocidos por su alta resistencia específica, su alto módulo específico y sus excelentes propiedades térmicas, lo que los hace adecuados para una amplia gama de aplicaciones de alta temperatura. . Estos materiales se utilizan ampliamente en la industria aeroespacial, la ingeniería química y el almacenamiento de energía. Sin embargo, su susceptibilidad a la oxidación y la corrosión en ambientes de alta temperatura, junto con su escasa resistencia al rayado, restringe su aplicación posterior.

Con los avances tecnológicos, los materiales existentes a base de carbono son cada vez más incapaces de satisfacer las estrictas demandas de entornos extremos, particularmente en lo que respecta a la resistencia a la oxidación y la corrosión. Por lo tanto, mejorar el rendimiento de estos materiales se ha convertido en una dirección de investigación clave.

El carburo de tantalio (TaC) es un material con un punto de fusión extremadamente alto (3880 °C), excelente estabilidad mecánica a altas temperaturas y resistencia a la corrosión. También muestra una buena compatibilidad química con materiales a base de carbono.Recubrimientos de TaCpuede mejorar significativamente la resistencia a la oxidación y las propiedades mecánicas de los materiales a base de carbono, ampliando su aplicabilidad en entornos extremos.

Progreso de la investigación de recubrimientos TaC en superficies de materiales a base de carbono

1. Sustratos de grafito

Ventajas del grafito:

El grafito se utiliza ampliamente en metalurgia de alta temperatura, baterías de energía y fabricación de semiconductores debido a su tolerancia a las altas temperaturas (punto de fusión alrededor de 3850 °C), alta conductividad térmica y excelente resistencia al choque térmico. Sin embargo, el grafito es propenso a la oxidación y corrosión por metales fundidos a altas temperaturas.

Papel deRecubrimientos TaC:

Los recubrimientos de TaC pueden mejorar significativamente la resistencia a la oxidación, la resistencia a la corrosión y las propiedades mecánicas del grafito, mejorando así su potencial para aplicaciones en entornos extremos.

Métodos y efectos de recubrimiento:

(1) Pulverización con plasma:

Investigación: Trignan et al. Se utilizó pulverización de plasma para depositar un espesor de 150 µm.revestimiento de TaCen la superficie del grafito, mejorando significativamente su tolerancia a altas temperaturas. Aunque el recubrimiento contenía TaC0,85 y Ta2C después de la pulverización, permaneció intacto sin agrietarse después del tratamiento a alta temperatura a 2000°C.

(2) Deposición química de vapor (CVD):

Investigación: Lv et al. Emplearon el sistema TaCl5-Ar-C3H6 para preparar un recubrimiento multifásico C-TaC sobre superficies de grafito utilizando el método CVD. Su estudio reveló que a medida que aumentaba el contenido de carbono en el recubrimiento, el coeficiente de fricción disminuía, lo que indica una excelente resistencia al desgaste.

(3) Método de sinterización de lodos:

Investigación: Shen et al. prepararon una suspensión usando TaCl5 y acetilacetona, que aplicaron a superficies de grafito y luego sometieron a sinterización a alta temperatura. El resultadorevestimiento de TaCLas partículas tenían un tamaño de aproximadamente 1 µm y demostraron buena estabilidad química y estabilidad a alta temperatura después del tratamiento a 2000°C.

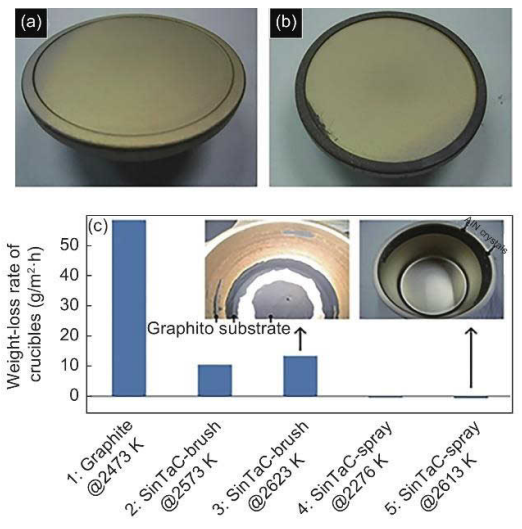

Figura 1

La Figura 1a presenta el crisol de TaC preparado mediante el método CVD, mientras que las Figuras 1b y 1c ilustran la condición del crisol en condiciones de crecimiento epitaxial de MOCVD-GaN y de crecimiento por sublimación de AlN, respectivamente. Estas imágenes demuestran que elrevestimiento de TaCno solo exhibe una excelente resistencia a la ablación a temperaturas extremas sino que también mantiene una alta estabilidad estructural en condiciones de alta temperatura.

2. Sustrato de fibra de carbono

Características de la Fibra de Carbono:

La fibra de carbono se caracteriza por su alta resistencia específica y su alto módulo específico, junto con una excelente conductividad eléctrica, conductividad térmica, resistencia a la corrosión ácida y alcalina y estabilidad a altas temperaturas. Sin embargo, la fibra de carbono tiende a perder estas propiedades superiores en ambientes oxidativos de alta temperatura.

Papel deRecubrimiento TaC:

Depositar unrevestimiento de TaCen la superficie de la fibra de carbono mejora significativamente su resistencia a la oxidación y a la radiación, mejorando así su aplicabilidad en entornos de temperaturas extremadamente altas.

Métodos y efectos de recubrimiento:

(1) Infiltración de vapores químicos (CVI):

Investigación: Chen et al. depositó unrevestimiento de TaCsobre fibra de carbono mediante el método CVI. El estudio encontró que a temperaturas de deposición de 950-1000°C, el recubrimiento de TaC exhibía una estructura densa y una excelente resistencia a la oxidación a altas temperaturas.

(2) Método de reacción in situ:

Investigación: Liu et al. Se prepararon tejidos TaC/PyC sobre fibras de algodón utilizando el método de reacción in situ. Estos tejidos demostraron una eficacia de blindaje electromagnético extremadamente alta (75,0 dB), significativamente superior a los tejidos PyC tradicionales (24,4 dB).

(3) Método de sal fundida:

Investigación: Dong et al. preparó unrevestimiento de TaCen la superficie de la fibra de carbono utilizando el método de las sales fundidas. Los resultados mostraron que este recubrimiento mejoraba significativamente la resistencia a la oxidación de la fibra de carbono.

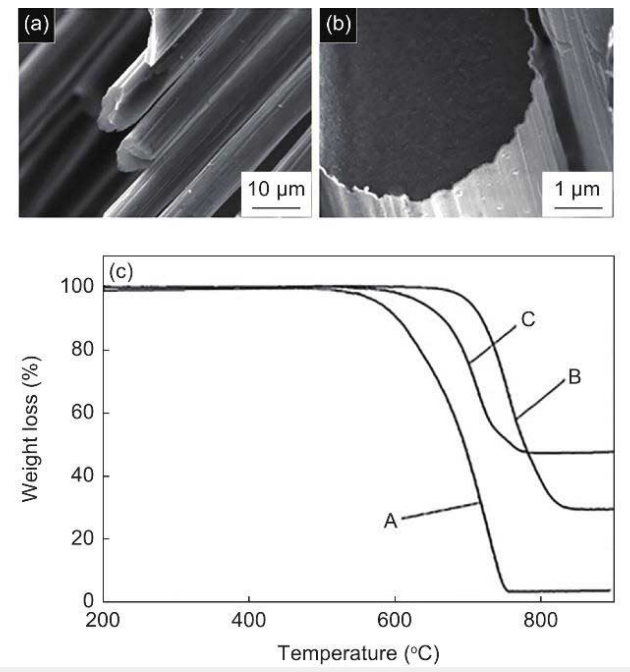

Figura 2

Figura 2: La Figura 2 muestra imágenes SEM de fibras de carbono originales y fibras de carbono recubiertas con TaC preparadas en diferentes condiciones, junto con curvas de análisis termogravimétrico (TGA) en diversas condiciones de recubrimiento.

Figura 2a: Muestra la morfología de las fibras de carbono originales.

Figura 2b: Muestra la morfología de la superficie de fibras de carbono recubiertas de TaC preparadas a 1000 °C, con el recubrimiento denso y distribuido uniformemente.

Figura 2c: Las curvas TGA indican que elrevestimiento de TaCMejora significativamente la resistencia a la oxidación de las fibras de carbono, y el recubrimiento preparado a 1100°C muestra una resistencia a la oxidación superior.

3. Matriz compuesta C/C

Características de los compuestos C/C:

Los compuestos C/C son compuestos de matriz de carbono reforzados con fibra de carbono, conocidos por su alto módulo específico y alta resistencia específica, buena estabilidad al choque térmico y excelente resistencia a la corrosión a altas temperaturas. Se utilizan principalmente en los campos de producción aeroespacial, automotriz y industrial. Sin embargo, los compuestos C/C son propensos a la oxidación en ambientes de alta temperatura y tienen poca plasticidad, lo que limita su aplicación a temperaturas más altas.

Papel deRecubrimiento TaC:

Preparando unrevestimiento de TaCen la superficie de los compuestos C/C puede mejorar significativamente su resistencia a la ablación, estabilidad al choque térmico y propiedades mecánicas, ampliando así sus aplicaciones potenciales en condiciones extremas.

Métodos y efectos de recubrimiento:

(1) Método de pulverización por plasma:

Investigación: Feng et al. preparó recubrimientos compuestos de HfC-TaC sobre compuestos C/C utilizando el método de pulverización de plasma atmosférico supersónico (SAPS). Estos recubrimientos exhibieron una excelente resistencia a la ablación bajo una densidad de flujo de calor de llama de 2,38 MW/m², con una tasa de ablación masiva de solo 0,35 mg/s y una tasa de ablación lineal de 1,05 µm/s, lo que indica una estabilidad excepcional a altas temperaturas.

(2) Método Sol-Gel:

Investigación: Él et al. preparadoRecubrimientos de TaCsobre composites C/C mediante el método sol-gel y los sinterizaron a diferentes temperaturas. El estudio reveló que después de la sinterización a 1600°C, el recubrimiento exhibió la mejor resistencia a la ablación, con una estructura en capas continua y densa.

(3) Deposición química de vapor (CVD):

Investigación: Ren et al. depositaron recubrimientos de Hf (Ta) C sobre compuestos C / C utilizando el sistema HfCl4-TaCl5-CH4-H2-Ar mediante el método CVD. Los experimentos demostraron que el recubrimiento tenía una fuerte adhesión al sustrato y, después de 120 segundos de ablación con llama, la tasa de ablación masiva fue de solo 0,97 mg/s con una tasa de ablación lineal de 1,32 µm/s, lo que demuestra una excelente resistencia a la ablación.

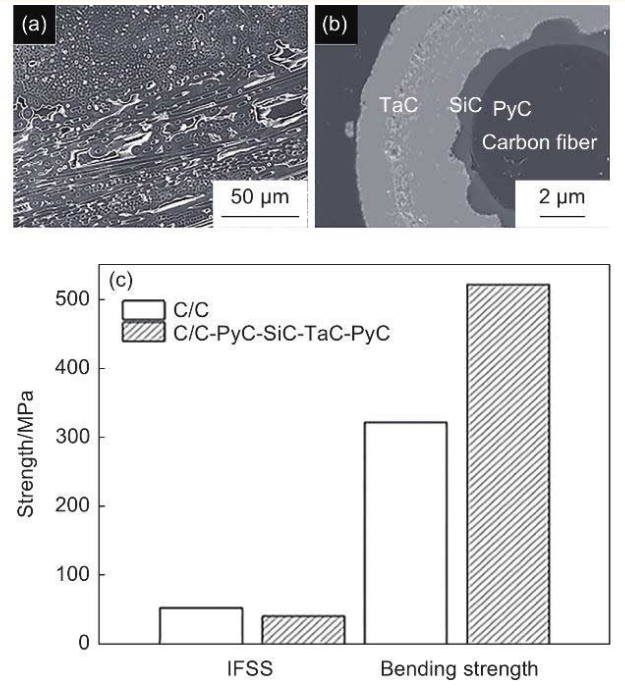

Figura 3

La Figura 3 muestra la morfología de fractura de compuestos C/C con recubrimientos multicapa de PyC/SiC/TaC/PyC.

Figura 3a: Muestra la morfología de fractura general del recubrimiento, donde se puede observar la estructura entre capas de los recubrimientos.

Figura 3b: Es una imagen ampliada del recubrimiento que muestra las condiciones de interfaz entre las capas.

Figura 3c: Compara la resistencia al corte interfacial y la resistencia a la flexión de dos materiales diferentes, lo que indica que la estructura de recubrimiento multicapa mejora significativamente las propiedades mecánicas de los compuestos C/C.

4. Recubrimientos de TaC sobre materiales a base de carbono preparados mediante CVD

El método CVD puede producir alta pureza, denso y uniforme.Recubrimientos de TaCa temperaturas relativamente bajas, evitando los defectos y grietas comúnmente observados en otros métodos de preparación a alta temperatura.

Influencia de los parámetros CVD:

(1) Caudal de gas:

Al ajustar el caudal de gas durante el proceso CVD, se puede controlar eficazmente la morfología de la superficie y la composición química del recubrimiento. Por ejemplo, Zhang et al. estudió el efecto del caudal de gas Ar enrevestimiento de TaCcrecimiento y descubrió que el aumento del caudal de Ar ralentiza el crecimiento del grano, lo que da como resultado granos más pequeños y uniformes.

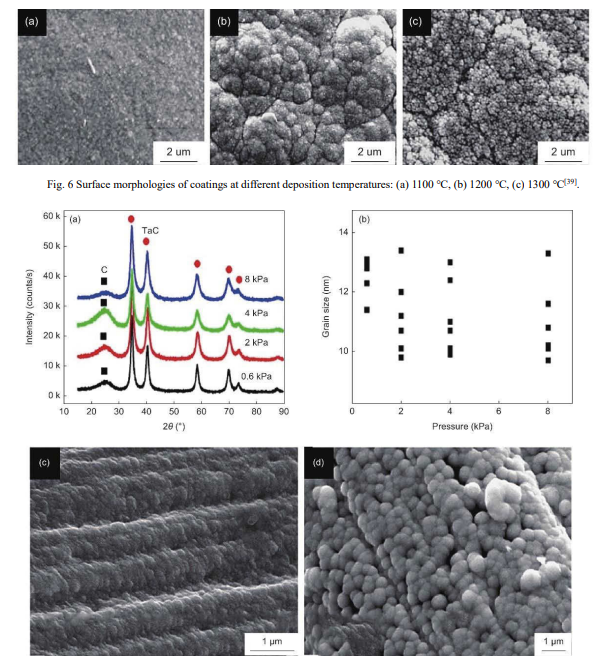

(2) Temperatura de deposición:

La temperatura de deposición afecta significativamente la morfología de la superficie y la composición química del recubrimiento. Generalmente, las temperaturas de deposición más altas aceleran la velocidad de deposición pero también pueden aumentar la tensión interna, lo que lleva a la formación de grietas. Chen et al. encontró queRecubrimientos de TaCpreparado a 800°C contenía una pequeña cantidad de carbono libre, mientras que a 1000°C, los recubrimientos consistían principalmente en cristales de TaC.

(3) Presión de deposición:

La presión de deposición afecta principalmente el tamaño del grano y la velocidad de deposición del recubrimiento. Los estudios muestran que a medida que aumenta la presión de deposición, la tasa de deposición mejora significativamente y el tamaño del grano aumenta, aunque la estructura cristalina del recubrimiento permanece prácticamente sin cambios.

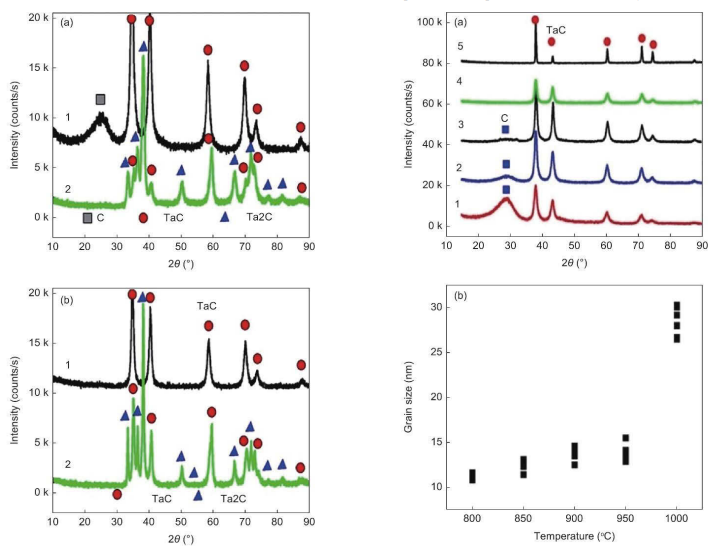

Figura 4

Figura 5

Las Figuras 4 y 5 ilustran los efectos del caudal de H2 y la temperatura de deposición sobre la composición y el tamaño de grano de los recubrimientos.

Figura 4: Muestra el efecto de diferentes caudales de H2 en la composición deRecubrimientos de TaCa 850°C y 950°C. Cuando el caudal de H2 es de 100 ml/min, el recubrimiento se compone principalmente de TaC con una pequeña cantidad de Ta2C. A temperaturas más altas, la adición de H2 da como resultado partículas más pequeñas y uniformes.

Figura 5: Demuestra los cambios en la morfología de la superficie y el tamaño de grano deRecubrimientos de TaCa diferentes temperaturas de deposición. A medida que aumenta la temperatura, el tamaño del grano crece gradualmente, pasando de granos esféricos a poliédricos.

Tendencias de desarrollo

Desafíos actuales:

A pesar deRecubrimientos de TaCAunque mejoran significativamente el rendimiento de los materiales a base de carbono, la gran diferencia en los coeficientes de expansión térmica entre el TaC y el sustrato de carbono puede provocar grietas y desconchados a altas temperaturas. Además, un solorevestimiento de TaCEs posible que aún no cumplan con los requisitos de aplicación bajo ciertas condiciones extremas.

Soluciones:

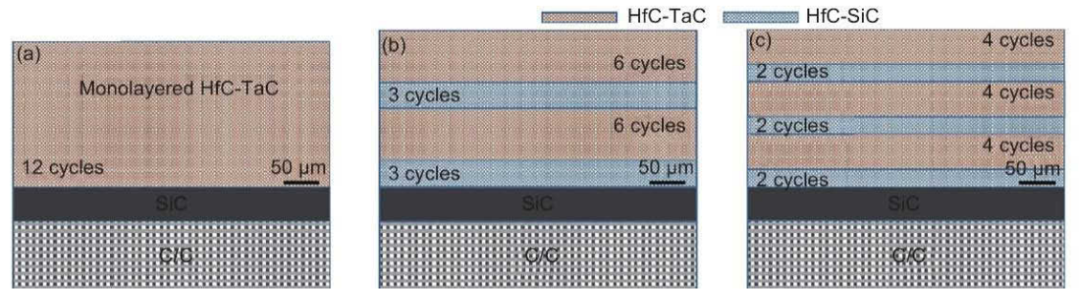

(1) Sistemas de revestimiento compuesto:

Para sellar grietas en un solo revestimiento, se pueden utilizar sistemas de revestimiento compuestos multicapa. Por ejemplo, Feng et al. prepararon recubrimientos alternos de HfC-TaC/HfC-SiC sobre compuestos C/C utilizando el método SAPS, que mostró una resistencia superior a la ablación a altas temperaturas.

(2) Sistemas de revestimiento fortalecedor de solución sólida:

HfC, ZrC y TaC tienen la misma estructura cristalina cúbica centrada en las caras y pueden formar soluciones sólidas entre sí para mejorar la resistencia a la ablación. Por ejemplo, Wang et al. preparó recubrimientos de Hf (Ta) C utilizando el método CVD, que exhibió una excelente resistencia a la ablación en condiciones de alta temperatura.

(3) Sistemas de recubrimiento degradado:

Los recubrimientos en gradiente mejoran el rendimiento general al proporcionar una distribución en gradiente continua de la composición del recubrimiento, lo que reduce la tensión interna y los desajustes en los coeficientes de expansión térmica. Li y col. preparó recubrimientos en gradiente de TaC/SiC que demostraron una excelente resistencia al choque térmico durante las pruebas de ablación con llama a 2300 °C, sin observarse grietas ni desconchados.

Figura 6

La Figura 6 ilustra la resistencia a la ablación de recubrimientos compuestos con diferentes estructuras. La Figura 6b muestra que las estructuras de recubrimiento alternadas reducen las grietas a altas temperaturas, exhibiendo una resistencia óptima a la ablación. Por el contrario, la Figura 6c indica que los recubrimientos multicapa son propensos a desconcharse a altas temperaturas debido a la presencia de múltiples interfaces.

Conclusión y perspectivas

Este artículo resume sistemáticamente el progreso de la investigación deRecubrimientos de TaCsobre grafito, fibra de carbono y compuestos C/C, analiza la influencia de los parámetros CVD enrevestimiento de TaCdesempeño y analiza temas actuales.

Para cumplir con los requisitos de aplicación de materiales a base de carbono en condiciones extremas, se necesitan mejoras adicionales en la resistencia a la ablación, la resistencia a la oxidación y la estabilidad mecánica a alta temperatura de los recubrimientos de TaC. Además, futuras investigaciones deberían profundizar en las cuestiones clave en la preparación de recubrimientos CVD TaC, promoviendo avances en la aplicación comercial deRecubrimientos de TaC.**

En Semicorex nos especializamos en SiC/Productos de grafito recubiertos de TaCy tecnología CVD SiC aplicada en la fabricación de semiconductores. Si tiene alguna consulta o necesita detalles adicionales, no dude en ponerse en contacto con nosotros.

Teléfono de contacto: +86-13567891907

Correo electrónico: sales@semicorex.com