- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC grueso CVD de alta pureza: conocimientos sobre procesos para el crecimiento de materiales

2024-07-26

1. ConvencionalCVD SiCProceso de deposición

El proceso CVD estándar para depositar recubrimientos de SiC implica una serie de pasos cuidadosamente controlados:

Calefacción:El horno CVD se calienta a una temperatura entre 100 y 160°C.

Carga de sustrato:Se coloca un sustrato de grafito (mandril) sobre una plataforma giratoria dentro de la cámara de deposición.

Vacío y Purga:La cámara se evacua y se purga con gas argón (Ar) en múltiples ciclos.

Control de calefacción y presión:La cámara se calienta hasta la temperatura de deposición bajo vacío continuo. Después de alcanzar la temperatura deseada, se mantiene un tiempo de retención antes de introducir gas Ar para alcanzar una presión de 40-60 kPa. A continuación se vuelve a evacuar la cámara.

Introducción de gases precursores:Se introduce una mezcla de hidrógeno (H2), argón (Ar) y un gas hidrocarbonado (alcano) en una cámara de precalentamiento, junto con un precursor de clorosilano (normalmente tetracloruro de silicio, SiCl4). La mezcla de gases resultante se alimenta luego a la cámara de reacción.

Deposición y Enfriamiento:Una vez completada la deposición, se detiene el flujo de H2, clorosilano y alcano. Se mantiene el flujo de argón para purgar la cámara mientras se enfría. Finalmente, la cámara se lleva a presión atmosférica, se abre y se retira el sustrato de grafito recubierto de SiC.

2. Aplicaciones de GruesoCVD SiCcapas

Las capas de SiC de alta densidad que superan 1 mm de espesor encuentran aplicaciones críticas en:

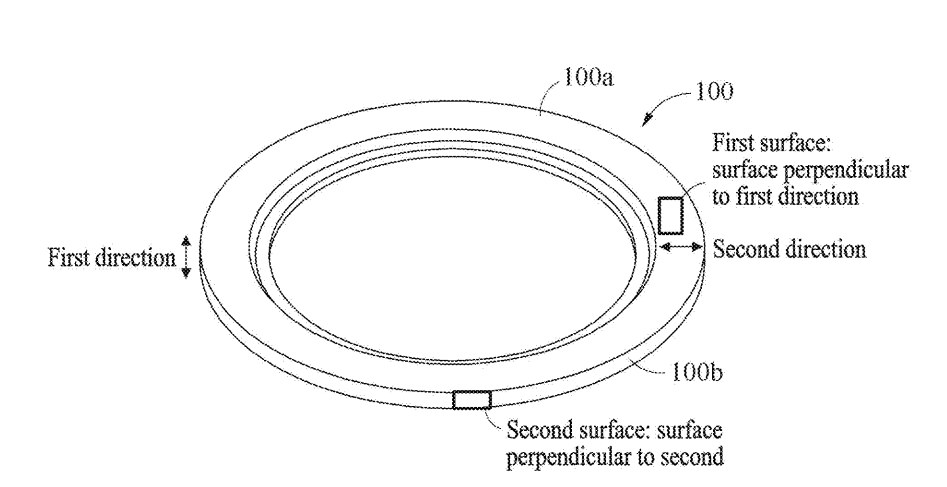

Fabricación de semiconductores:Como anillos de enfoque (FR) en sistemas de grabado seco para la fabricación de circuitos integrados.

Óptica y Aeroespacial:Las capas de SiC de alta transparencia se utilizan en espejos ópticos y ventanas de naves espaciales.

Estas aplicaciones exigen materiales de alto rendimiento, lo que hace que el SiC grueso sea un producto de alto valor con un importante potencial económico.

3. Características objetivo para grado semiconductorCVD SiC

CVD SiCpara aplicaciones de semiconductores, en particular para anillos de enfoque, se requieren propiedades de material estrictas:

Alta Pureza:SiC policristalino con un nivel de pureza del 99,9999% (6N).

Densidad alta:Es esencial una microestructura densa y libre de poros.

Alta conductividad térmica:Los valores teóricos se acercan a 490 W/m·K, con valores prácticos que oscilan entre 200 y 400 W/m·K.

Resistividad eléctrica controlada:Son deseables valores entre 0,01 y 500 Ω.cm.

Resistencia al plasma e inercia química:Fundamental para resistir entornos de grabado agresivos.

Alta Dureza:La dureza inherente del SiC (~3000 kg/mm2) requiere técnicas de mecanizado especializadas.

Estructura policristalina cúbica:Se desea 3C-SiC (β-SiC) orientado preferentemente con una orientación cristalográfica dominante (111).

4. Proceso CVD para películas gruesas de 3C-SiC

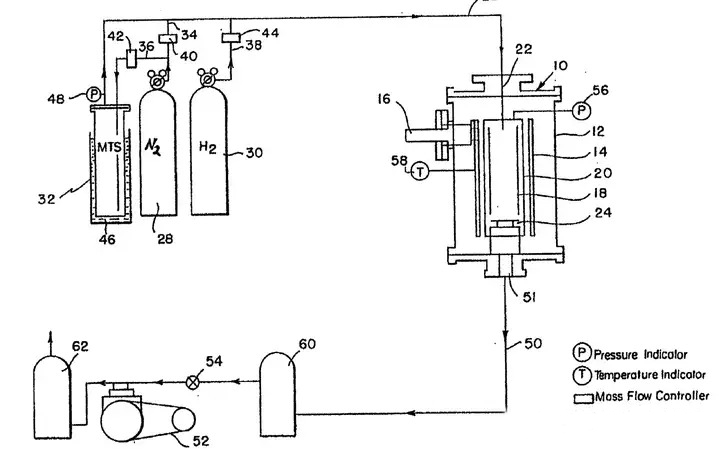

El método preferido para depositar películas gruesas de 3C-SiC para anillos de enfoque es el CVD, utilizando los siguientes parámetros:

Selección de precursores:Comúnmente se usa metiltriclorosilano (MTS), que ofrece una relación molar Si/C de 1:1 para la deposición estequiométrica. Sin embargo, algunos fabricantes optimizan la relación Si:C (1:1,1 a 1:1,4) para mejorar la resistencia al plasma, lo que podría afectar la distribución del tamaño de grano y la orientación preferida.

Gas portador:El hidrógeno (H2) reacciona con especies que contienen cloro, mientras que el argón (Ar) actúa como gas portador del MTS y diluye la mezcla de gases para controlar la tasa de deposición.

5. Sistema CVD para aplicaciones de anillo de enfoque

Se presenta una representación esquemática de un sistema CVD típico para depositar 3C-SiC para anillos de enfoque. Sin embargo, los sistemas de producción detallados suelen estar diseñados a medida y son propietarios.

6. Conclusión

La producción de capas gruesas y de alta pureza de SiC mediante CVD es un proceso complejo que requiere un control preciso de numerosos parámetros. A medida que la demanda de estos materiales de alto rendimiento sigue aumentando, los esfuerzos continuos de investigación y desarrollo se centran en optimizar las técnicas CVD para cumplir con los estrictos requisitos de la fabricación de semiconductores de próxima generación y otras aplicaciones exigentes.**