- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Semiconductores de cuarta generación Óxido de galio/β-Ga2O3

La primera generación de materiales semiconductores está representada principalmente por el silicio (Si) y el germanio (Ge), que comenzaron a aumentar en los años cincuenta. El germanio era dominante en los primeros días y se usaba principalmente en fotodetectores y transistores de bajo voltaje, baja frecuencia y potencia media, pero debido a su pobre resistencia a las altas temperaturas y a la radiación, fue reemplazado gradualmente por dispositivos de silicio a fines de la década de 1960. . El silicio sigue siendo el principal material semiconductor en el campo de la microelectrónica debido a su alta madurez tecnológica y ventajas de costes.

La segunda generación de materiales semiconductores incluye principalmente semiconductores compuestos como el arseniuro de galio (GaAs) y el fosfuro de indio (InP), que se utilizan ampliamente en microondas de alto rendimiento, ondas milimétricas, optoelectrónica, comunicaciones por satélite y otros campos. Sin embargo, en comparación con el silicio, su costo, madurez tecnológica y propiedades de los materiales han limitado el desarrollo y la popularización de materiales semiconductores de segunda generación en mercados sensibles a los costos.

Los representantes de la tercera generación de semiconductores incluyen principalmentenitruro de galio (GaN)ycarburo de silicio (SiC)Y todos han estado muy familiarizados con estos dos materiales en los últimos dos años. Los sustratos de SiC fueron comercializados por Cree (más tarde rebautizada como Wolfspeed) en 1987, pero no fue hasta la solicitud de Tesla en los últimos años que se promovió realmente la comercialización a gran escala de dispositivos de carburo de silicio. Desde los accionamientos principales de los automóviles hasta el almacenamiento de energía fotovoltaica y los electrodomésticos blancos, el carburo de silicio ha entrado en nuestra vida diaria. La aplicación de GaN también es popular en nuestros teléfonos móviles y dispositivos de carga de computadoras. En la actualidad, la mayoría de los dispositivos GaN tienen <650 V y se utilizan ampliamente en el campo del consumidor. La velocidad de crecimiento de los cristales de SiC es muy lenta (0,1-0,3 mm por hora) y el proceso de crecimiento de los cristales tiene altos requisitos técnicos. En términos de coste y eficiencia, está lejos de ser comparable a los productos basados en silicio.

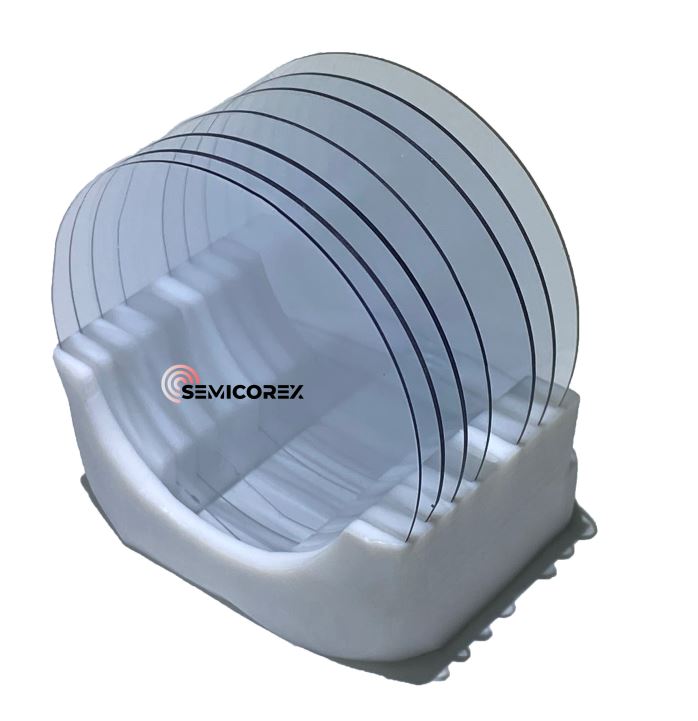

Los semiconductores de cuarta generación incluyen principalmenteóxido de galio (Ga2O3), diamante (Diamante), ynitruro de aluminio (AlN). Entre ellos, la dificultad de preparar el sustrato del óxido de galio es menor que la del diamante y el nitruro de aluminio, y su avance en la comercialización es el más rápido y prometedor. En comparación con el Si y los materiales de tercera generación, los materiales semiconductores de cuarta generación tienen bandas prohibidas e intensidades de campo de ruptura más altas, y pueden proporcionar dispositivos de potencia con una tensión soportada más alta.

Una de las ventajas del óxido de galio sobre el SiC es que su monocristal se puede cultivar mediante el método de fase líquida, como el método Czochralski y el método de molde guiado de la producción tradicional de varillas de silicio. Ambos métodos primero cargan polvo de óxido de galio de alta pureza en un crisol de iridio y lo calientan para fundir el polvo.

El método Czochralski utiliza el cristal semilla para contactar la superficie de la masa fundida para iniciar el crecimiento del cristal. Al mismo tiempo, se gira el cristal semilla y se levanta lentamente la varilla del cristal semilla para obtener una varilla de cristal único con estructura cristalina uniforme.

El método del molde guiado requiere que se instale un molde guía (hecho de iridio u otros materiales resistentes a altas temperaturas) encima del crisol. Cuando el molde guía se sumerge en la masa fundida, la masa fundida es atraída hacia la superficie superior del molde por el efecto de plantilla y sifón. La masa fundida forma una fina película bajo la acción de la tensión superficial y se difunde al entorno. El cristal semilla se coloca para que entre en contacto con la película fundida y el gradiente de temperatura en la parte superior del molde se controla para hacer que la cara extrema del cristal semilla cristalice en un solo cristal con la misma estructura que el cristal semilla. Luego, el mecanismo de tracción eleva continuamente el cristal semilla hacia arriba. El cristal semilla completa la preparación de todo el monocristal después de la liberación del hombro y el crecimiento del mismo diámetro. La forma y el tamaño de la parte superior del molde determinan la forma de la sección transversal del cristal cultivado mediante el método del molde guiado.