- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Comprensión de la tecnología de grabado en seco en la industria de semiconductores

2024-06-11

El grabado se refiere a la técnica de eliminar selectivamente material mediante medios físicos o químicos para lograr los patrones estructurales diseñados.

Actualmente, muchos dispositivos semiconductores emplean estructuras de dispositivos de mesa, que se crean predominantemente mediante dos tipos de grabado:grabado húmedo y grabado seco. Si bien el grabado húmedo simple y rápido desempeña un papel importante en la fabricación de dispositivos semiconductores, tiene inconvenientes inherentes, como el grabado isotrópico y la escasa uniformidad, que dan como resultado un control limitado al transferir patrones de pequeño tamaño. Sin embargo, el grabado en seco, con su alta anisotropía, buena uniformidad y repetibilidad, se ha vuelto prominente en los procesos de fabricación de dispositivos semiconductores. El término "grabado en seco" se refiere en términos generales a cualquier tecnología de grabado no húmedo utilizada para eliminar materiales de la superficie y transferir patrones micro y nano, incluido el grabado con láser, el grabado con plasma y el grabado con vapor químico. El grabado en seco que se analiza en este texto se refiere específicamente a la aplicación limitada de procesos que utilizan descarga de plasma, ya sea física o química, para modificar superficies de materiales. Cubre varias tecnologías de grabado industrial comunes, incluidasGrabado con haz de iones (IBE), grabado con iones reactivos (RIE), grabado con plasma por resonancia de ciclotrón electrónico (ECR) y grabado con plasma acoplado inductivamente (ICP).

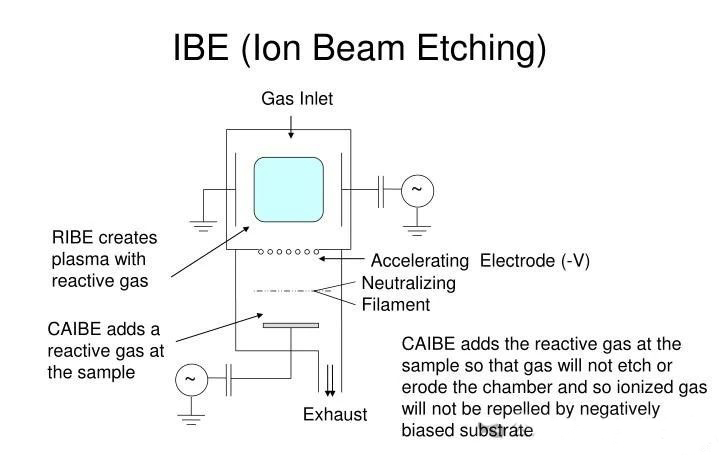

1. Grabado con haz de iones (IBE)

También conocido como fresado de iones, el IBE se desarrolló en la década de 1970 como un método de grabado puramente físico. El proceso implica haces de iones creados a partir de gases inertes (como Ar, Xe) que se aceleran mediante un voltaje para bombardear la superficie del material objetivo. Los iones transfieren energía a los átomos de la superficie, lo que hace que aquellos con energía que excede su energía de enlace se alejen. Esta técnica emplea voltaje acelerado para controlar la dirección y la energía del haz de iones, lo que resulta en una excelente anisotropía de grabado y control de velocidad. Si bien es ideal para grabar materiales químicamente estables como cerámica y ciertos metales, la necesidad de máscaras más gruesas para grabados más profundos puede comprometer la precisión del grabado y el bombardeo de iones de alta energía puede causar daños eléctricos inevitables debido a interrupciones de la red.

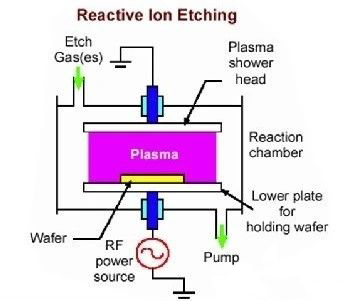

2. Grabado de iones reactivos (RIE)

Desarrollado a partir de IBE, RIE combina reacciones químicas con bombardeo físico de iones. En comparación con IBE, RIE ofrece tasas de grabado más altas y una excelente anisotropía y uniformidad en grandes áreas, lo que la convierte en una de las técnicas de grabado más utilizadas en micro y nanofabricación. El proceso implica aplicar voltaje de radiofrecuencia (RF) a electrodos de placas paralelas, lo que hace que los electrones de la cámara aceleren e ionicen los gases de reacción, lo que lleva a un estado de plasma estable en un lado de las placas. El plasma tiene un potencial positivo debido a que los electrones son atraídos por el cátodo y puestos a tierra en el ánodo, creando así un campo eléctrico a través de la cámara. El plasma cargado positivamente acelera hacia el sustrato unido al cátodo, grabándolo de manera efectiva.

Durante el proceso de grabado, la cámara mantiene un ambiente de baja presión (0,1~10 Pa), lo que mejora la tasa de ionización de los gases de reacción y acelera el proceso de reacción química en la superficie del sustrato. Generalmente, el proceso RIE requiere que los subproductos de la reacción sean volátiles para que el sistema de vacío los elimine de manera eficiente, lo que garantiza una alta precisión de grabado. El nivel de potencia de RF determina directamente la densidad del plasma y el voltaje de polarización de aceleración, controlando así la tasa de grabado. Sin embargo, mientras aumenta la densidad del plasma, RIE también aumenta el voltaje de polarización, lo que puede causar daños a la red y reducir la selectividad de la máscara, lo que plantea limitaciones para las aplicaciones de grabado. Con el rápido desarrollo de los circuitos integrados a gran escala y el tamaño cada vez menor de los transistores, ha habido una mayor demanda de precisión y relaciones de aspecto en la micro y nanofabricación, lo que llevó al advenimiento de tecnologías de grabado seco basadas en plasma de alta densidad, que proporcionan nuevas oportunidades para el avance de la tecnología de la información electrónica.

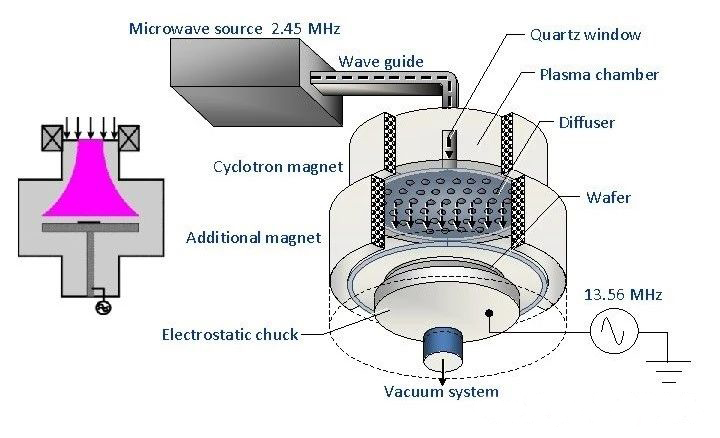

3. Grabado con plasma por resonancia de ciclotrón electrónico (ECR)

La tecnología ECR, uno de los primeros métodos para lograr plasma de alta densidad, utiliza energía de microondas para resonar con los electrones dentro de la cámara, mejorada por un campo magnético de frecuencia coincidente aplicado externamente para inducir la resonancia de ciclotrón de electrones. Este método logra densidades de plasma significativamente más altas que RIE, mejorando la tasa de grabado y la selectividad de la máscara, facilitando así el grabado de estructuras de relación de aspecto ultra alta. Sin embargo, la complejidad del sistema, que depende de la función coordinada de fuentes de microondas, fuentes de RF y campos magnéticos, plantea desafíos operativos. Pronto surgió el grabado con plasma acoplado inductivamente (ICP) como una simplificación del ECR.

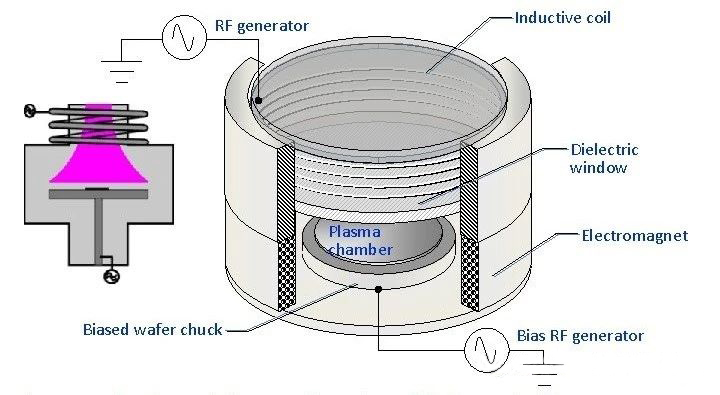

4. Grabado con plasma acoplado inductivamente (ICP)

La tecnología de grabado ICP simplifica el sistema basado en la tecnología ECR mediante el uso de dos fuentes de RF de 13,56 MHz para controlar tanto la generación de plasma como el voltaje de polarización de aceleración. En lugar del campo magnético externo utilizado en ECR, una bobina espiral induce un campo electromagnético alterno, como se muestra en el esquema. Las fuentes de RF transfieren energía mediante acoplamiento electromagnético a los electrones internos, que se mueven en un movimiento ciclotrón dentro del campo inducido, chocando con los gases de reacción para provocar la ionización. Esta configuración logra densidades de plasma comparables a las del ECR. El grabado ICP combina las ventajas de varios sistemas de grabado, satisfaciendo las necesidades de altas tasas de grabado, alta selectividad, uniformidad de área grande y estructura de equipo simple y controlable, convirtiéndose rápidamente en la opción preferida para una nueva generación de tecnologías de grabado por plasma de alta densidad. .

5. Características del grabado en seco

La tecnología de grabado en seco ha tomado rápidamente una posición principal en la micro y nanofabricación debido a su anisotropía superior y altas tasas de grabado, reemplazando al grabado en húmedo. Los criterios para evaluar una buena tecnología de grabado en seco incluyen selectividad de la máscara, anisotropía, velocidad de grabado, uniformidad general y suavidad de la superficie debido al daño de la red. Con muchos criterios de evaluación, se debe considerar la situación específica en función de las necesidades de fabricación. Los indicadores más directos del grabado en seco son la morfología de la superficie, incluida la planitud del piso y las paredes laterales grabadas y la anisotropía de las terrazas grabadas, que pueden controlarse ajustando la proporción de reacciones químicas al bombardeo físico. La caracterización microscópica después del grabado se realiza normalmente mediante microscopía electrónica de barrido y microscopía de fuerza atómica. La selectividad de la máscara, que es la relación entre la profundidad de grabado de la máscara y la del material en las mismas condiciones y tiempo de grabado, es crucial. Generalmente, cuanto mayor sea la selectividad, mejor será la precisión de la transferencia de patrones. Las máscaras comunes utilizadas en el grabado ICP incluyen películas fotorresistentes, metales y dieléctricas. El fotorresistente tiene poca selectividad y puede degradarse bajo altas temperaturas o bombardeos energéticos; Los metales ofrecen una alta selectividad pero plantean desafíos en la eliminación de la máscara y, a menudo, requieren técnicas de enmascaramiento multicapa. Además, las máscaras metálicas pueden adherirse a las paredes laterales durante el grabado, formando vías de fuga. Por lo tanto, elegir la tecnología de máscara adecuada es especialmente importante para el grabado, y la selección de materiales de máscara debe determinarse en función de los requisitos de rendimiento específicos de los dispositivos.**