- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introducción a los semiconductores de tercera generación: GaN y tecnologías epitaxiales relacionadas

2024-05-31

1. Semiconductores de tercera generación

(1) Semiconductores de primera generación

La tecnología de semiconductores de primera generación se basa en materiales como el silicio (Si) y el germanio (Ge). Estos materiales sentaron las bases de la tecnología de transistores y circuitos integrados (CI), que a su vez sentaron las bases de la industria electrónica del siglo XX.

Los materiales semiconductores de segunda generación incluyen principalmente arseniuro de galio (GaAs), fosfuro de indio (InP), fosfuro de galio (GaP), arseniuro de indio (InAs), arseniuro de aluminio (AlAs) y sus compuestos ternarios. Estos materiales forman la columna vertebral de la industria de la información optoelectrónica, que ha llevado al desarrollo de las industrias de iluminación, visualización, láser, fotovoltaica y otras industrias relacionadas. Se utilizan ampliamente en las industrias contemporáneas de tecnología de la información y pantallas optoelectrónicas.

(3) Semiconductores de tercera generación

Los materiales representativos de los semiconductores de tercera generación incluyen nitruro de galio (GaN) y carburo de silicio (SiC). Debido a su amplia banda prohibida, alta velocidad de deriva de saturación de electrones, alta conductividad térmica y grandes campos eléctricos de ruptura, estos materiales son ideales para dispositivos electrónicos de alta densidad de potencia, alta frecuencia y bajas pérdidas. Los dispositivos de potencia de SiC tienen alta densidad de energía, bajo consumo de energía y tamaño pequeño, lo que los hace adecuados para aplicaciones en vehículos eléctricos, energía fotovoltaica, transporte ferroviario y sectores de big data. Los dispositivos GaN RF presentan alta frecuencia, alta potencia, amplio ancho de banda, bajo consumo de energía y tamaño pequeño, lo que resulta ventajoso para las comunicaciones 5G, el Internet de las cosas (IoT) y aplicaciones de radares militares. Además, los dispositivos de energía basados en GaN ahora se utilizan ampliamente en aplicaciones de bajo voltaje. Los materiales emergentes de óxido de galio (Ga2O3) también muestran potencial para complementar las tecnologías existentes de SiC y GaN, especialmente en aplicaciones de baja frecuencia y alto voltaje.

En comparación con los materiales semiconductores de segunda generación, los materiales de tercera generación poseen bandas prohibidas más amplias (el Si típico tiene una banda prohibida de aproximadamente 1,1 eV, el GaAs de aproximadamente 1,42 eV, mientras que el GaN supera los 2,3 eV), mayor resistencia a la radiación, mayor rendimiento de ruptura del campo eléctrico y mejor resistencia a altas temperaturas. Estas características hacen que los materiales semiconductores de tercera generación sean particularmente adecuados para dispositivos electrónicos resistentes a la radiación, de alta frecuencia, alta potencia y alta densidad de integración. Están logrando avances significativos en dispositivos de RF de microondas, LED, láseres y dispositivos de energía, y muestran perspectivas prometedoras en comunicaciones móviles, redes inteligentes, transporte ferroviario, vehículos eléctricos, electrónica de consumo y dispositivos de luz ultravioleta y azul-verde[1].

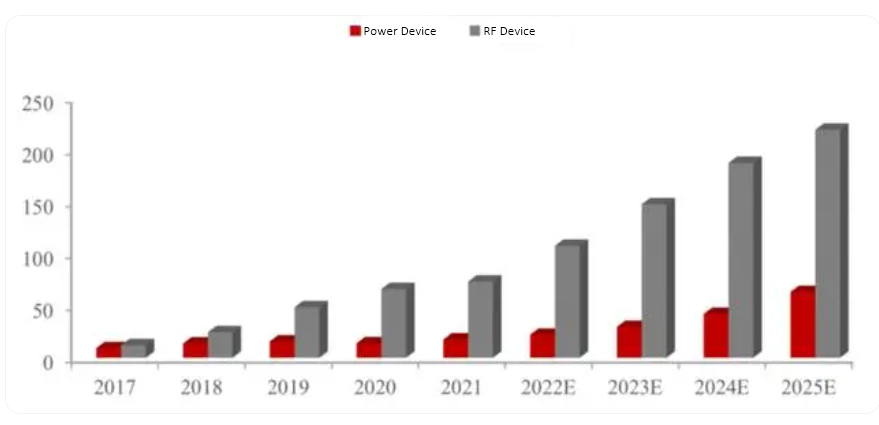

Figura 1: Tamaño del mercado y pronóstico de los dispositivos de energía GaN

2. Estructura y características de GaN

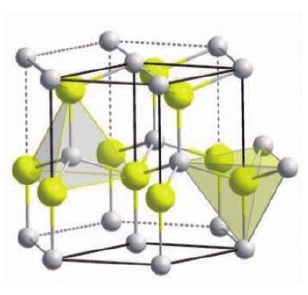

El nitruro de galio (GaN) es un semiconductor de banda prohibida directa con una banda prohibida de aproximadamente 3,26 eV a temperatura ambiente en su estructura de wurtzita. El GaN existe principalmente en tres estructuras cristalinas: wurtzita, zincblenda y sal gema. La estructura de wurtzita es la más estable entre ellas.La Figura 2 muestra la estructura hexagonal de wurtzita de GaN.. En la estructura de wurtzita, el GaN pertenece a la configuración hexagonal compacta. Cada celda unitaria contiene 12 átomos, incluidos 6 átomos de nitrógeno (N) y 6 átomos de galio (Ga). Cada átomo de Ga (N) está unido a los 4 átomos de N (Ga) más cercanos, formando una secuencia de apilamiento a lo largo de la dirección [0001] en un patrón ABABAB…[2].

Figura 2: Estructura de Wurtzita de la celda unitaria de GaN

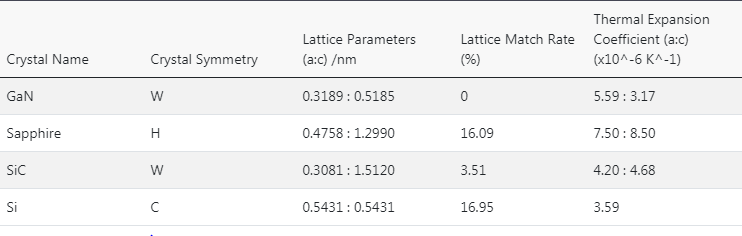

A primera vista, la homoepitaxia sobre sustratos de GaN parece ser la opción óptima para la epitaxia de GaN. Sin embargo, debido a la alta energía de enlace del GaN, en su punto de fusión (2500°C), la presión de descomposición correspondiente es de aproximadamente 4,5 GPa. Por debajo de esta presión, el GaN no se funde sino que se descompone directamente. Esto hace que las técnicas tradicionales de preparación de sustratos, como el método Czochralski, no sean adecuadas para la preparación de sustratos monocristalinos de GaN. En consecuencia, los sustratos de GaN son difíciles de producir en masa y costosos. Por lo tanto, los sustratos comúnmente utilizados para la epitaxia de GaN incluyen Si, SiC y zafiro [3].

Figura 3: Parámetros de GaN y materiales de sustrato comunes

(1) Epitaxia de GaN en zafiro

El zafiro es químicamente estable, económico y tiene un alto grado de madurez en la producción en masa, lo que lo convierte en uno de los primeros y más utilizados materiales sustrato en la ingeniería de dispositivos semiconductores. Como sustrato común para la epitaxia de GaN, los sustratos de zafiro deben abordar las siguientes cuestiones clave:

✔ Alto desajuste de red: el desajuste de red entre el zafiro (Al2O3) y GaN es significativo (aproximadamente 15 %), lo que lleva a una alta densidad de defectos en la interfaz entre la capa epitaxial y el sustrato. Para mitigar este efecto adverso, el sustrato debe someterse a un preprocesamiento complejo antes de que comience el proceso epitaxial. Esto incluye una limpieza exhaustiva para eliminar contaminantes y daños residuales del pulido, creación de escalones y estructuras de superficie de escalón, nitruración de la superficie para alterar las propiedades humectantes de la capa epitaxial y, finalmente, depositar una fina capa amortiguadora de AlN (típicamente de 10 a 100 nm de espesor) seguida de baja -recocido a temperatura para preparar el crecimiento epitaxial final. A pesar de estas medidas, la densidad de dislocaciones en películas epitaxiales de GaN cultivadas sobre sustratos de zafiro sigue siendo alta (~10^10 cm^-2) en comparación con la homoepitaxia sobre silicio o GaAs (densidad de dislocaciones de 0 a 102-104 cm^-2). Las altas densidades de defectos reducen la movilidad de los portadores, acortan la vida útil de los portadores minoritarios y disminuyen la conductividad térmica, todo lo cual perjudica el rendimiento del dispositivo[4].

✔ Discrepancia en el coeficiente de expansión térmica: el zafiro tiene un coeficiente de expansión térmica mayor que el GaN, lo que genera una tensión de compresión biaxial dentro de la capa epitaxial a medida que se enfría desde la temperatura de deposición hasta la temperatura ambiente. Para películas epitaxiales más gruesas, esta tensión puede provocar que la película o incluso el sustrato se agrieten.

✔ Mala conductividad térmica: en comparación con otros sustratos, el zafiro tiene una conductividad térmica más baja (~0,25 Wcm^-1K^-1 a 100 °C), lo que resulta desventajoso para la disipación de calor.

✔ Baja Conductividad Eléctrica: La mala conductividad eléctrica del zafiro dificulta su integración y aplicación con otros dispositivos semiconductores.

A pesar de la alta densidad de defectos en las capas epitaxiales de GaN cultivadas sobre zafiro, su rendimiento óptico y electrónico en LED azul-verde basados en GaN no parece disminuido significativamente. Por lo tanto, los sustratos de zafiro siguen siendo comunes para los LED basados en GaN. Sin embargo, a medida que se desarrollan más dispositivos de GaN, como láseres y otros dispositivos de potencia de alta densidad, las limitaciones inherentes de los sustratos de zafiro se vuelven cada vez más evidentes.

(2) Epitaxia de GaN sobre SiC

En comparación con el zafiro, los sustratos de SiC (politipos 4H y 6H) tienen un desajuste de red más pequeño con las capas epitaxiales de GaN (3,1% a lo largo de la dirección [0001]), una mayor conductividad térmica (aproximadamente 3,8 Wcm^-1K^-1) y Conductividad eléctrica que permite contactos eléctricos en la parte trasera, simplificando las estructuras del dispositivo. Estas ventajas atraen a un número cada vez mayor de investigadores a explorar la epitaxia de GaN en sustratos de SiC. Sin embargo, el crecimiento directo de capas epitaxiales de GaN sobre sustratos de SiC también enfrenta varios desafíos:

✔ Rugosidad de la superficie: los sustratos de SiC tienen una rugosidad superficial mucho mayor que los sustratos de zafiro (0,1 nm RMS para zafiro, 1 nm RMS para SiC). La alta dureza y la mala maquinabilidad del SiC contribuyen a esta rugosidad y al daño residual del pulido, que son fuentes de defectos en las capas epitaxiales de GaN.

✔ Alta densidad de dislocación de roscado: los sustratos de SiC tienen altas densidades de dislocación de roscado (103-104 cm^-2), que pueden propagarse a la capa epitaxial de GaN y degradar el rendimiento del dispositivo.

✔ Fallas de apilamiento: la disposición atómica en la superficie del sustrato puede inducir fallas de apilamiento (BSF) en las capas epitaxiales de GaN. Múltiples disposiciones atómicas posibles en el sustrato de SiC conducen a secuencias de apilamiento atómico iniciales no uniformes en la capa de GaN, lo que aumenta la probabilidad de fallas de apilamiento. Los BSF a lo largo del eje c introducen campos eléctricos incorporados, lo que provoca separación de portadores y problemas de fugas en los dispositivos.

✔ Desajuste del coeficiente de expansión térmica: el coeficiente de expansión térmica del SiC es menor que el del AlN y el GaN, lo que provoca la acumulación de tensión térmica entre la capa epitaxial y el sustrato durante el enfriamiento. La investigación de Waltereit y Brand sugiere que este problema se puede mitigar haciendo crecer la capa epitaxial de GaN sobre una capa de nucleación de AlN delgada y coherentemente tensa.

✔ Humectación deficiente de los átomos de Ga: el crecimiento directo de GaN en superficies de SiC es difícil debido a la humectación deficiente de los átomos de Ga. GaN tiende a crecer en modo isla 3D, la introducción de capas de amortiguación es una solución común para mejorar la calidad de los materiales epitaxiales. La introducción de capas amortiguadoras de AlN o AlxGa1-xN puede mejorar la humectación en la superficie de SiC, promoviendo el crecimiento 2D de la capa epitaxial de GaN y actuando para modular la tensión y bloquear la propagación de defectos del sustrato hacia la capa de GaN.

✔ Alto costo y suministro limitado: la tecnología de preparación de sustratos de SiC aún no está madura, lo que genera altos costos de sustrato y un suministro limitado por parte de unos pocos proveedores.

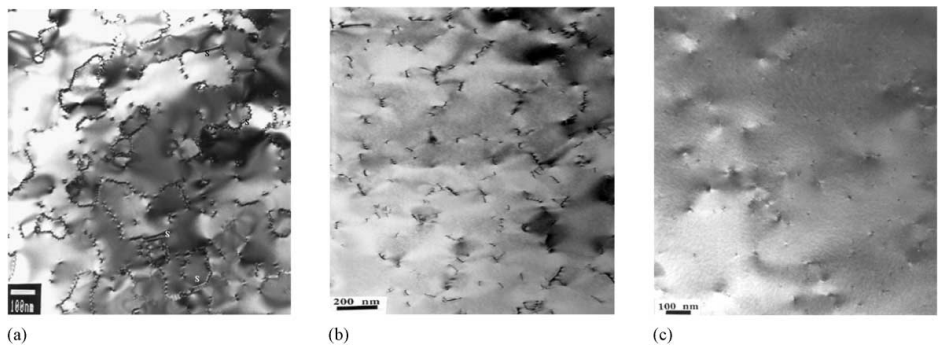

La investigación de Torres et al. indica que el grabado previo de sustratos de SiC con H2 a altas temperaturas (1600 °C) crea estructuras escalonadas más ordenadas, lo que da como resultado películas epitaxiales de AlN de mayor calidad en comparación con las cultivadas directamente en sustratos no tratados. Xie y su equipo también demostraron que el pretratamiento de grabado de sustratos de SiC mejora significativamente la morfología de la superficie y la calidad de los cristales de las capas epitaxiales de GaN. Smith y cols. descubrieron que las dislocaciones de rosca de las interfaces sustrato/capa amortiguadora y capa amortiguadora/capa epitaxial están relacionadas con la planitud del sustrato [5].

Figura 4: Morfología TEM de capas epitaxiales de GaN cultivadas en (0001) cara de sustratos de 6H-SiC bajo diferentes tratamientos superficiales: (a) limpieza química; (b) Limpieza Química + Tratamiento con Plasma de Hidrógeno; © Limpieza Química + Tratamiento con Plasma de Hidrógeno + Tratamiento Térmico de Hidrógeno a 1300°C durante 30 min

(3) Epitaxia de GaN sobre Si

En comparación con los sustratos de SiC y zafiro, los sustratos de silicio cuentan con procesos de preparación maduros, suministro estable de sustratos de gran tamaño, rentabilidad y excelente conductividad térmica y eléctrica. Además, la tecnología madura de dispositivos electrónicos de silicio ofrece el potencial para una integración perfecta de dispositivos optoelectrónicos de GaN con dispositivos electrónicos de silicio, lo que hace que la epitaxia de GaN sobre silicio sea muy atractiva. Sin embargo, el importante desajuste de la constante de red entre los sustratos de Si y los materiales de GaN presenta varios desafíos.

✔ Problemas de energía de interfaz: cuando GaN se cultiva en sustratos de Si, la superficie de Si primero forma una capa amorfa de SiNx, lo que es perjudicial para la nucleación de GaN de alta densidad. Además, las superficies de Si reaccionan inicialmente con Ga, provocando corrosión superficial y, a altas temperaturas, la descomposición de la superficie de Si puede difundirse hacia la capa epitaxial de GaN, formando manchas de silicio negras.

✔ Falta de coincidencia de la red: la gran falta de coincidencia de la constante de la red (~17 %) entre GaN y Si da como resultado dislocaciones de roscado de alta densidad, lo que reduce significativamente la calidad de la capa epitaxial.

✔ Desajuste en el coeficiente de expansión térmica: el GaN tiene un coeficiente de expansión térmica mayor que el Si (GaN ~5,6×10^-6 K^-1, Si ~2,6×10^-6 K^-1), lo que puede provocar grietas en el GaN. capa epitaxial durante el enfriamiento desde la temperatura de crecimiento epitaxial hasta la temperatura ambiente.

✔ Reacciones a alta temperatura: El Si reacciona con NH3 a altas temperaturas, formando SiNx policristalino. AlN no puede nuclearse preferentemente en SiNx policristalino, lo que conduce a un crecimiento de GaN altamente desorientado con densidades de defectos muy altas, lo que dificulta la formación de capas epitaxiales de GaN monocristalino [6].

Para abordar el gran desajuste de la red, los investigadores han intentado introducir materiales como AlAs, GaAs, AlN, GaN, ZnO y SiC como capas amortiguadoras sobre sustratos de Si. Para prevenir la formación de SiNx policristalino y reducir sus efectos adversos sobre la calidad del cristal de GaN/AlN/Si (111), generalmente se introduce TMAl antes del crecimiento epitaxial de la capa tampón de AlN para evitar que el NH3 reaccione con la superficie de Si expuesta. Además, se utilizan técnicas como sustratos estampados para mejorar la calidad de la capa epitaxial. Estos desarrollos ayudan a suprimir la formación de SiNx en la interfaz epitaxial, promueven el crecimiento 2D de la capa epitaxial de GaN y mejoran la calidad del crecimiento. La introducción de capas amortiguadoras de AlN compensa la tensión de tracción causada por las diferencias en los coeficientes de expansión térmica, evitando grietas en la capa de GaN en los sustratos de silicio. La investigación de Krost indica una correlación positiva entre el espesor de la capa amortiguadora de AlN y la tensión reducida, lo que permite el crecimiento de capas epitaxiales de más de 6 μm de espesor sobre sustratos de silicio sin agrietarse, mediante esquemas de crecimiento apropiados.

Gracias a amplios esfuerzos de investigación, la calidad de las capas epitaxiales de GaN cultivadas sobre sustratos de silicio ha mejorado significativamente. Los transistores de efecto de campo, los detectores ultravioleta de barrera Schottky, los LED azul-verdes y los láseres ultravioleta han logrado avances significativos.

En conclusión, los sustratos epitaxiales de GaN comunes son todos heteroepitaxiales y enfrentan diversos grados de desajuste de red y diferencias en el coeficiente de expansión térmica. Los sustratos homoepitaxiales de GaN están limitados por una tecnología inmadura, altos costos de producción, tamaños de sustrato pequeños y una calidad subóptima, lo que hace que el desarrollo de nuevos sustratos epitaxiales de GaN y la mejora de la calidad epitaxial sean factores críticos para un mayor avance de la industria.

4. Métodos comunes para la epitaxia de GaN

(1) MOCVD (Deposición de vapor químico orgánico-metálico)

Si bien la homoepitaxia sobre sustratos de GaN parece ser la opción óptima para la epitaxia de GaN, la deposición química de vapor metal-orgánica (MOCVD) ofrece ventajas significativas. Utilizando trimetilgalio y amoníaco como precursores e hidrógeno como gas portador, el MOCVD normalmente opera a temperaturas de crecimiento de alrededor de 1000-1100°C. La tasa de crecimiento de MOCVD está en el rango de varios micrómetros por hora. Este método puede producir interfaces atómicamente nítidas, lo que lo hace ideal para heterouniones en crecimiento, pozos cuánticos y superredes. Su velocidad de crecimiento relativamente alta, su excelente uniformidad y su idoneidad para el crecimiento de grandes superficies y de múltiples obleas lo convierten en un método estándar para la producción industrial.

(2) MBE (epitaxia de haz molecular)

En la epitaxia de haz molecular (MBE), se utilizan fuentes elementales para el galio y el nitrógeno activo se genera mediante plasma de RF a partir de gas nitrógeno. En comparación con MOCVD, MBE opera a temperaturas de crecimiento significativamente más bajas, alrededor de 350-400°C. Esta temperatura más baja puede evitar algunos de los problemas de contaminación que pueden surgir en ambientes de alta temperatura. Los sistemas MBE funcionan en condiciones de vacío ultra alto, lo que permite la integración de más técnicas de monitoreo in situ. Sin embargo, la tasa de crecimiento y la capacidad de producción de MBE no pueden igualar las de MOCVD, lo que lo hace más adecuado para aplicaciones de investigación[7].

Figura 5: (a) Esquema de Eiko-MBE (b) Esquema de la cámara de reacción principal de MBE

(3) HVPE (epitaxia en fase de vapor de hidruro)

La epitaxia en fase de vapor de hidruro (HVPE) utiliza GaCl3 y NH3 como precursores. Detchprohm et al. utilizó este método para hacer crecer capas epitaxiales de GaN de varios cientos de micrómetros de espesor sobre sustratos de zafiro. En sus experimentos, se hizo crecer una capa tampón de ZnO entre el sustrato de zafiro y la capa epitaxial, lo que permitió que la capa epitaxial se despegara de la superficie del sustrato. En comparación con MOCVD y MBE, la principal ventaja del HVPE es su alta tasa de crecimiento, lo que lo hace adecuado para producir capas gruesas y materiales a granel. Sin embargo, cuando el espesor de la capa epitaxial excede los 20 μm, las capas cultivadas con HVPE son propensas a agrietarse.

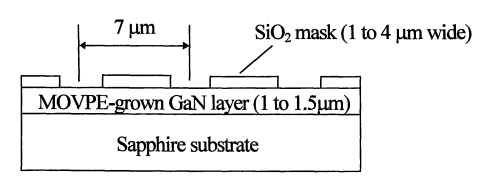

Akira USUI introdujo la tecnología de sustrato estampado basada en el método HVPE. Inicialmente, se cultivó una fina capa epitaxial de GaN, de 1 a 1,5 μm de espesor, sobre un sustrato de zafiro utilizando MOCVD. Esta capa constaba de una capa amortiguadora de GaN de baja temperatura y 20 nm de espesor y una capa de GaN de alta temperatura. Posteriormente, a 430°C, se depositó una capa de SiO2 sobre la superficie de la capa epitaxial y se crearon franjas de ventana en la película de SiO2 mediante fotolitografía. El espaciado entre franjas fue de 7 μm, con anchos de máscara que oscilaron entre 1 μm y 4 μm. Esta modificación les permitió producir capas epitaxiales de GaN sobre sustratos de zafiro de 2 pulgadas de diámetro, que permanecieron libres de grietas y lisos como un espejo incluso cuando el espesor aumentó a decenas o incluso cientos de micrómetros. La densidad de defectos se redujo de 109-1010 cm^-2 del método tradicional HVPE a aproximadamente 6×10^7 cm^-2. También observaron que la superficie de la muestra se volvía rugosa cuando la tasa de crecimiento excedía los 75 μm/h[8].

Figura 6: Esquema del sustrato estampado

5. Resumen y perspectivas

Sin duda, la inmensa demanda del mercado impulsará avances significativos en las industrias y tecnologías relacionadas con GaN. A medida que la cadena industrial del GaN madure y mejore, los desafíos actuales en la epitaxia del GaN eventualmente se mitigarán o superarán. Es probable que los desarrollos futuros introduzcan nuevas técnicas epitaxiales y opciones de sustrato superiores. Este progreso permitirá seleccionar la tecnología epitaxial y el sustrato más adecuados en función de las características de los diferentes escenarios de aplicación, lo que conducirá a la producción de productos personalizados altamente competitivos.**

Referencias:

[1] Material semiconductor "Atención": nitruro de galio (baidu.com)

[2] Tang Linjiang, Wan Chengan, Zhang Minghua, Li Ying, Estado de la investigación de materiales semiconductores de banda ancha SiC y GaN, tecnología y productos de doble uso militares y civiles, marzo de 2020, número 437, 21-28.

[3] Wang Huan, Tian Ye, Investigación sobre el método de control de tensiones de gran desajuste de nitruro de galio sobre sustrato de silicio, Innovación y aplicación de ciencia y tecnología, número 3, 2023

[4] L.Liu, J.H.Edgar, Sustratos para epitaxia de nitruro de galio, Ciencia e ingeniería de materiales R, 37 (2002) 61-127.

[5]P.Ruterana, Philippe Vermaut, G.Nouet, A.Salvador, H.Morkoc, Tratamiento de superficie y estructura de capas en el crecimiento de 2H-GaN en la superficie (0001)Si de 6H-SiC por MBE, MRS Internet J. Semicondo de nitruro. Res.2(1997)42.

[6]M.A.Sánchez-García, F.B. Naranjo, J.L.Pau, A.Jimenez, E.Calleja, E.Munoz,Electroluminiscencia ultravioleta en diodos emisores de luz de heterounión única GaN/AlGaN cultivados en Si(111),Journal of Applied Physics 87,1569(2000).

[7] Xinqiang Wang, Akihiko Yoshikawa, Crecimiento de epitaxia de haz molecular de GaN, AlN e InN, Progreso en el crecimiento de cristales y caracterización de materiales 48/49 (2004) 42-103.

[8] Akira Usui, Haruo Sunakawa, Akira Sakai y A. atsushi Yamaguchi, Crecimiento epitaxial de GaN grueso con baja densidad de dislocación mediante epitaxia en fase de vapor de hidruro, Jpn. J. Aplica. Física. vol. 36 (1997) págs.899-902.