- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introducción al proceso de implantación y recocido de iones de carburo de silicio

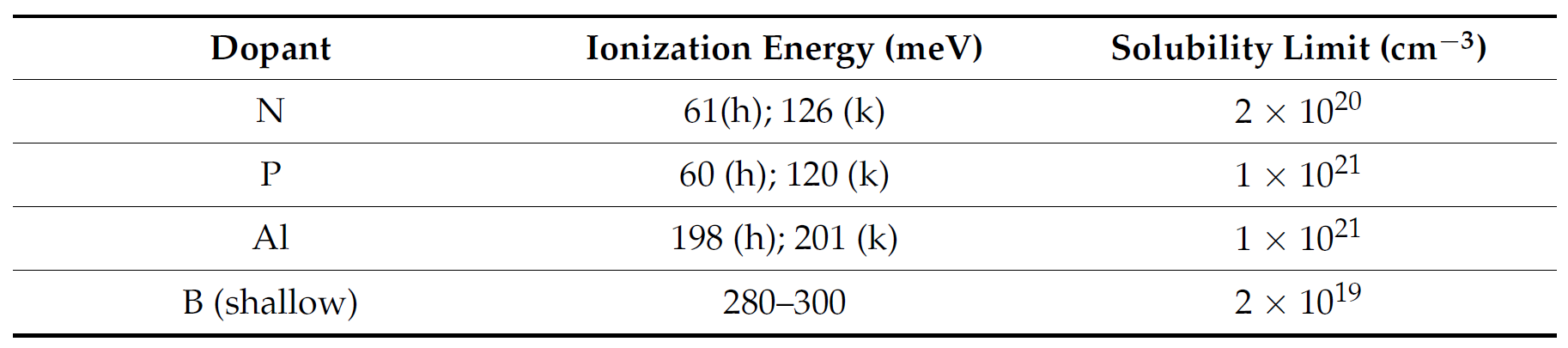

En los procesos de dopaje de dispositivos de potencia de carburo de silicio, los dopantes comúnmente utilizados incluyen nitrógeno y fósforo para el dopaje de tipo n, y aluminio y boro para el dopaje de tipo p, con sus energías de ionización y límites de solubilidad presentados en la Tabla 1 (nota: hexagonal (h ) y cúbica (k)).

▲Tabla 1. Energías de ionización y límites de solubilidad de los principales dopantes en SiC

La Figura 1 ilustra los coeficientes de difusión dependientes de la temperatura de los principales dopantes en SiC y Si. Los dopantes de silicio exhiben coeficientes de difusión más altos, lo que permite el dopaje por difusión a alta temperatura alrededor de 1300 °C. Por el contrario, los coeficientes de difusión del fósforo, aluminio, boro y nitrógeno en el carburo de silicio son significativamente más bajos, lo que requiere temperaturas superiores a 2000 °C para velocidades de difusión razonables. La difusión a alta temperatura introduce varios problemas, como múltiples defectos de difusión que degradan el rendimiento eléctrico y la incompatibilidad de fotoprotectores comunes como máscaras, lo que hace que la implantación de iones sea la única opción para el dopaje con carburo de silicio.

▲Figura 1. Constantes de difusión comparativas de los principales dopantes en SiC y Si

Durante la implantación de iones, los iones pierden energía a través de colisiones con los átomos de la red del sustrato, transfiriendo energía a estos átomos. Esta energía transferida libera a los átomos de su energía de unión a la red, lo que les permite moverse dentro del sustrato y chocar con otros átomos de la red, desalojándolos. Este proceso continúa hasta que ningún átomo libre tenga suficiente energía para liberar a otros de la red.

Debido a la enorme cantidad de iones involucrados, la implantación de iones causa un daño extenso a la red cerca de la superficie del sustrato, y la extensión del daño está relacionada con los parámetros de implantación, como la dosis y la energía. Dosis excesivas pueden destruir la estructura cristalina cerca de la superficie del sustrato, volviéndola amorfa. Este daño de la red debe repararse en una estructura monocristalina y activar los dopantes durante el proceso de recocido.

El recocido a alta temperatura permite que los átomos obtengan energía del calor y experimenten un rápido movimiento térmico. Una vez que se mueven a posiciones dentro de la red monocristalina con la energía libre más baja, se asientan allí. Por lo tanto, el carburo de silicio amorfo dañado y los átomos dopantes cerca de la interfaz del sustrato reconstruyen la estructura monocristalina al encajar en las posiciones de la red y quedar unidos por la energía de la red. Esta reparación reticular simultánea y activación dopante ocurren durante el recocido.

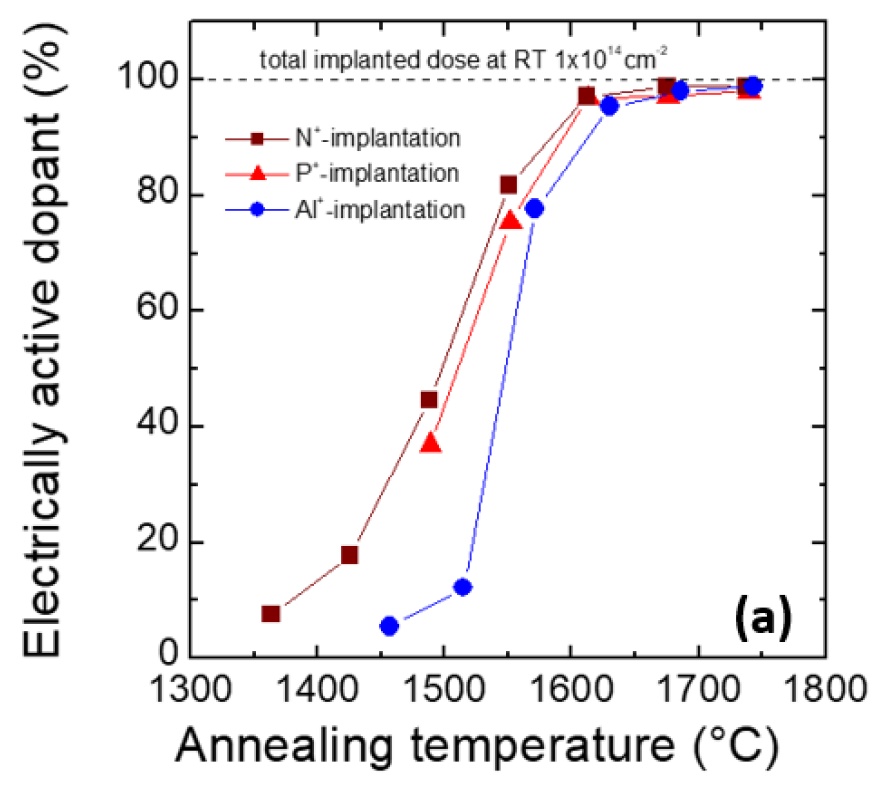

La investigación ha informado sobre la relación entre las tasas de activación de dopantes en SiC y las temperaturas de recocido (Figura 2a). En este contexto, tanto la capa epitaxial como el sustrato son de tipo n, con nitrógeno y fósforo implantados a una profundidad de 0,4 μm y una dosis total de 1×10^14 cm^-2. Como se muestra en la Figura 2a, el nitrógeno exhibe una tasa de activación inferior al 10% después del recocido a 1400°C, alcanzando el 90% a 1600°C. El comportamiento del fósforo es similar y requiere una temperatura de recocido de 1600°C para una tasa de activación del 90%.

▲Figura 2a. Tasas de activación de diferentes elementos a distintas temperaturas de recocido en SiC

Para los procesos de implantación de iones tipo p, generalmente se utiliza aluminio como dopante debido al efecto anómalo de difusión del boro. De manera similar a la implantación de tipo n, el recocido a 1600 °C mejora significativamente la tasa de activación del aluminio. Sin embargo, la investigación de Negoro et al. descubrieron que incluso a 500 °C, la resistencia de la lámina alcanzaba la saturación a 3000 Ω/cuadrado con implantación de dosis altas de aluminio, y aumentar aún más la dosis no reducía la resistencia, lo que indica que el aluminio ya no se ioniza. Por lo tanto, utilizar la implantación de iones para crear regiones tipo p fuertemente dopadas sigue siendo un desafío tecnológico.

▲Figura 2b. Relación entre tasas de activación y dosis de diferentes elementos en SiC

La profundidad y la concentración de dopantes son factores críticos en la implantación de iones, afectan directamente el rendimiento eléctrico posterior del dispositivo y deben controlarse estrictamente. La espectrometría de masas de iones secundarios (SIMS) se puede utilizar para medir la profundidad y la concentración de dopantes después de la implantación.**