- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

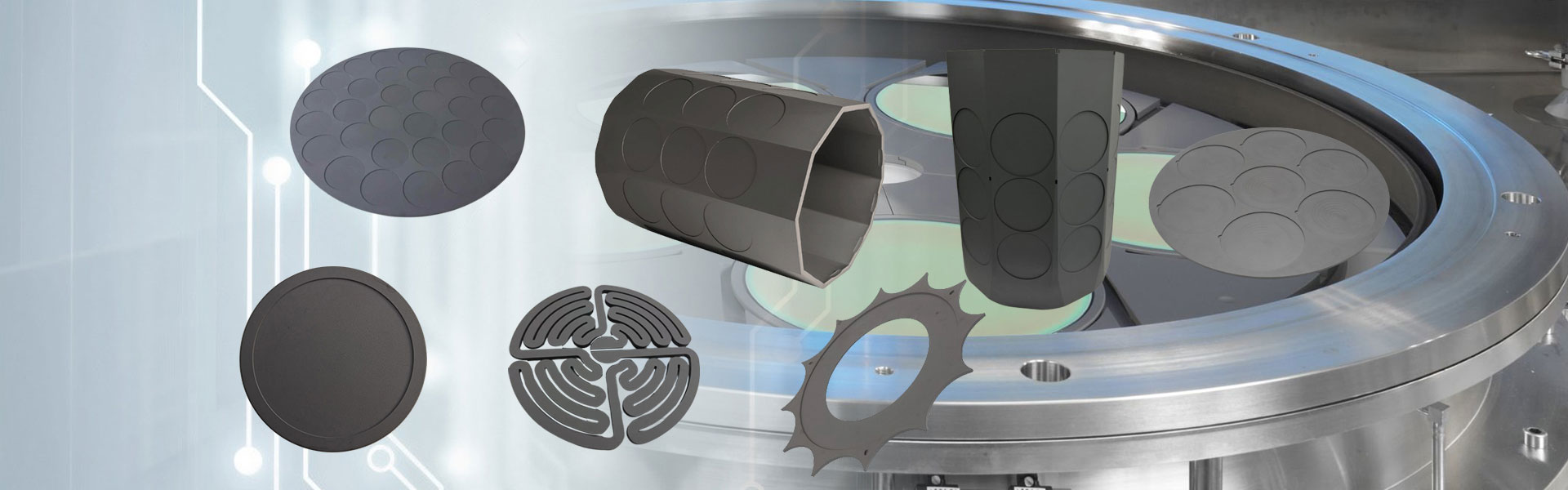

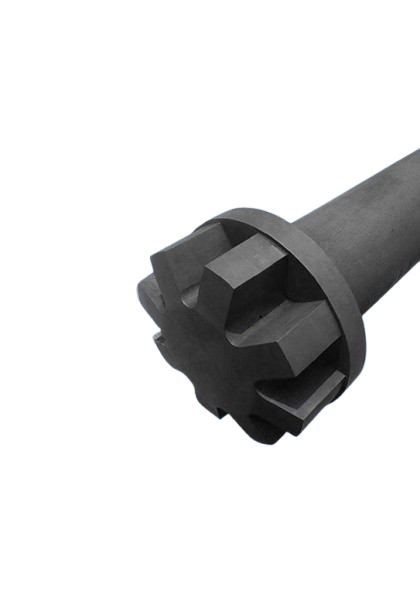

Rotor y eje de grafito

Los conjuntos de eje y rotor de grafito Semicorex son piezas cruciales que se utilizan principalmente para desgasificar en la fundición de aluminio y aleaciones de aluminio.

Enviar Consulta

Propiedades de los materiales

Al reducir los problemas frecuentes asociados con la difusión de hidrógeno durante la fundición, los tratamientos particulares del rotor y los ejes de grafito y las características especiales de los materiales los hacen extremadamente exitosos en la preservación de la calidad de los productos de aluminio.

Mejores resultados de desgasificación

Para ayudar a la desgasificación, es fundamental agitar el aluminio fundido e inyectar gases inertes durante el proceso de fundición. Tanto las técnicas de desgasificación en línea intermitentes como las continuas lo requieren. Los defectos estructurales en los productos de aluminio pueden deberse a la presencia de hidrógeno, que se crea por interacciones químicas con el vapor. Para eliminar estas inclusiones de hidrógeno y mejorar la calidad y la integridad estructural de las piezas fundidas terminadas,grafitoLos conjuntos de rotor y eje son esenciales.

Resistencia al gas de lavado

Debido a su resistencia natural a los diversos gases de lavado utilizados en el proceso, incluidos argón, nitrógeno y cloro, el grafito es un material perfecto para tubos de inyección de gas, sistemas de distribución de gas y tubos de desgasificación. Esta resistencia hace que los conjuntos de eje y rotor de grafito sean adecuados para el uso previsto, garantizando su longevidad y eficacia en condiciones de funcionamiento exigentes.

Propiedades únicas del grafito

Grafito especial, conocido por su notable resistencia, alta dureza y resistencia superior al calor, se utiliza para crear conjuntos de eje y rotor de grafito. Además, este grafito tiene baja porosidad, lo cual es esencial para el rendimiento y la longevidad en ambientes corrosivos y abrasivos. La longevidad y confiabilidad de estos componentes aumentan aún más gracias a sus cualidades antiabrasión y antidesgaste.

Eficiencia mejorada con recubrimiento CVD

El recubrimiento de deposición química de vapor (CVD) se utiliza como un tratamiento único para mejorar aún más las capacidades de los conjuntos de eje y rotor de grafito. Para cubrir la superficie del material de grafito y llenar sus poros, se aplican antioxidantes a nanoescala. El recubrimiento CVD agrega una capa adicional de protección que prolonga la vida útil del rotor y el eje al mejorar en gran medida las cualidades de resistencia al calor, antioxidante y anticorrosión del grafito. Para garantizar que los conjuntos soporten las demandas de los entornos de fundición a alta temperatura, los materiales de recubrimiento se seleccionan en función de sus propiedades antioxidantes, anticorrosión, antifrotación y de resistencia al calor.

Aplicaciones

Aplicaciones

Fundición de aluminio y aleaciones de aluminio.

Estos conjuntos se utilizan comúnmente en la fundición de aluminio y sus aleaciones porque facilitan la agitación del metal fundido y la inyección de gases inertes para eliminar el hidrógeno disuelto. Como resultado, la calidad de las piezas fundidas de aluminio ha mejorado significativamente, con menos defectos internos y mejores cualidades estructurales.

Tratamientos para el lavado de gases

Los tratamientos de lavado con gas, que se utilizan para mejorar la calidad del aluminio fundido, dependen degrafitoConjuntos de rotor y eje. Los conjuntos pueden realizar bien esta tarea debido a su resistencia a gases agresivos como argón, nitrógeno y cloro. Esto garantiza que las piezas fundidas producidas sean de la más alta calidad y estén libres de inclusiones de gases no deseados.

Resistencia a la oxidación y la corrosión

La mayor resistencia a la corrosión y oxidación que ofrece el recubrimiento CVD hace que los conjuntos de eje y rotor de grafito sean apropiados para su uso en entornos donde la resistencia química es crucial, además de su uso principal en la desgasificación. Esto amplía su uso más allá de la fundición de aluminio para incluir aplicaciones corrosivas y de alta temperatura adicionales.